Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Progettazione e costruzione della Campana

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-I04 - Progettazione della Campana - Pag. ATS-I04.01

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2008 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

Osservando le pagine relative all'Enciclopedia di Didérot - D'Alembert alla voce "Arte della Fusione delle Campane", edita nel capitolo S.D01 di questo portale (fare clic

qui per visualizzare lo sviluppo dell'intero trattato), si ha un'idea ben precisa di quanto sia lungo e complesso il procedimento di progettazione, preparazione del modello e degli stampi, colata e pulizia, inceppamento, installazione della campana.Oggi, nel XXI secolo, l'intero procedimento è quasi identico, se si escludono gli ausili informatici (per quanto riguarda il disegno, sempre più spesso eseguito a CAD meccanico) e alcune procedure durante le fasi di costruzione dei modelli e nella colata del metallo incandescente (oggi realizzata in fase di maggior sicurezza rispetto alle operazioni di metà Settecento) nonché l'inceppamento e la preparazione del castello.

In questa pagina si riassumono per sommi capi le fasi della

produzione moderna di una campana, rimandando al

![]() capitolo dell'Enciclopedia

per l'approfondimento delle tecniche tradizionali di progettazione

e produzione.

capitolo dell'Enciclopedia

per l'approfondimento delle tecniche tradizionali di progettazione

e produzione.

Descrizione generale del processo di fusione.

Per ottenere una campana o un altro oggetto in ferro o in bronzo fuso, occorre preparare uno spazio vuoto circondato da mattoni refrattari la cui forma corrisponde all’oggetto da fondere come nel caso della campana.

Per la fabbricazione dello stampo di colata, si hanno a disposizione una varietà di tecniche di colata tra cui scegliere:

A. L’oggetto da fondere è stato modellato in cera.

Successivamente questo modello in cera è incapsulato in uno stampo di materiale

refrattario (ad esempio argilla mescolata con acqua e un agente indurente). Dopo

l’indurimento, che si effettua in una specie di forno, viene riscaldato per

diversi giorni da 0 a 600 °C. Il risultato che si ottiene è che la cera esce

dallo stampo e la forma dello stampo è cotta. Si ottiene così uno stampo ideale.

Questo metodo, conosciuto sotto il nome di tecnica della

cera persa è oggi usata soprattutto per le piccole sculture (Vedi

![]() pag.

G10.06 -

Metallurgia antica del Bronzo).

pag.

G10.06 -

Metallurgia antica del Bronzo).

B. L'oggetto da fondere è un modello in legno o in

altri materiali resistenti.

Questo modello è realizzato in una sabbia argillosa umida. Dopo la rimozione del

modello, la sabbia essiccata si indurisce e l'acqua viene spinta fuori. Può

quindi essere versato il metallo fuso. Questo metodo di stampaggio con la sabbia è soprattutto

utilizzato in ingegneria.

C. Se è necessario produrre un numero elevato di determinati articoli si può utilizzare uno stampo di colata permanente in acciaio. In contrasto con i metodi precedenti, questi modelli continuano a mantenere la forma anche dopo la colata, e possono quindi essere utilizzati più volte. Questa tecnica è fondamentale in primo luogo per gli elementi di uso comune.

Naturalmente vi sono numerose varianti alle tecniche precedenti.

Il Campanologo olandese A. Lehr così afferma in uno dei suoi trattati di Campanologia:

"La campana, per esempio, è stata prodotta da un metodo simile alla tecnica A, almeno nelle fonderie europee collocate in continente. I fonditori di campane inglesi hanno sfruttato maggiormente la tecnologia B con varianti artistiche. Ma neanche tra i fonditori del continente vi è un consenso assoluto.

Pertanto, vi sono diverse varianti di A, secondo cui una campana può essere colata. D'altra parte, le differenze tra le varie tipologie di colata sono tali che nel seguito ci si riferirà solo ad una in particolare.

Ma una differenza non può andare sotto silenzio. Molti fonditori oggi operano con sabbia e cemento, ma ci sono ancora alcuni che utilizzano l’argilla. Alcuni credono che l'argilla produca una qualità di tono migliore rispetto agli stampi fatti con il cemento. Ma se questo è vero, finora è rimasto indimostrato."

Oggi come un tempo, ogni fonderia possiede proprie "Scale campanarie" (cfr.

Enciclopedia - vedi Cap. SAD.D01 "Enciclopedia di D'Alembert e Didérot" e le Tavole storiche italiane di progettazione del XVIII sec. -Se la fonderia produce campane con lo stile "a sagoma fissa"

allora possiederà i dati necessari per realizzare un disegno su una sola

tipologia di sagoma (es. solo leggera, solo media, ecc.); se realizza esemplari

"a sagoma variabile" allora avrà una grande quantità di dati per realizzare

disegni su più tipologie di sagome (Cfr. tabelle di tipologia di sagoma![]() a

pag. I03.02

"Tipologia di sagoma").

a

pag. I03.02

"Tipologia di sagoma").

Con i dati che ogni fonderia possiede, si calcolano: il profilo, gli spessori, il peso, le dimensioni e se ne traccia il disegno (manuale o a CAD meccanico).

|

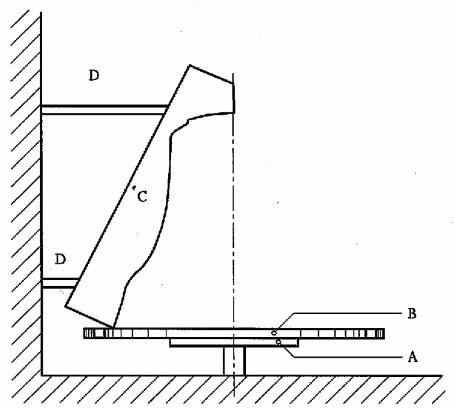

| Figura 01 - Enciclopedia di Didérot - D'Alembert - Dettaglio Tavola 1: Costruzione geometrica del modello |

A ogni campana prodotta corrisponde un semitono differente e quindi una sagoma specifica, che a sua volta si suddivide in 7 casi diversi a seconda della tipologia di sagoma (Cfr. tabelle di tipologia di sagoma

Per esempio si supponga di voler produrre una campana

italiana di sagoma moderna (derivata da quella Romantica Lombardo - Veneta a sua

volta derivata dalla Manieristica Lombardo - Veneta - cfr. tipologia di sagoma

![]() a

pag. I03.02

"Tipologia di sagoma").

a

pag. I03.02

"Tipologia di sagoma").

Si stabiliscono la nota, le dimensioni, il timbro, il peso e il sistema di suono; in caso di aggiunta a concerto esistente, si dovrà tener conto delle caratteristiche di quest'ultimo al fine di produrre un esemplare omogeneo.

In primo luogo è necessario creare un modello di sagoma per la colata dell'interno e dell'esterno della campana. Questo stampo è fatto di legno, acciaio e piastra di alluminio. Si vedrà che il semi stampo è il profilo della linea all'interno del sistema della campana.

Naturalmente,

gli stampi vengono fatti con riferimento ai disegni. Come progettare una campana

è una questione che presenta problemi, soprattutto musicali, il cui ruolo, si

può vedere

![]() a pag.

J02.09 "Il disegno della Campana".

a pag.

J02.09 "Il disegno della Campana".

Originariamente la sagoma girevole era composta ogni volta da tavole di legno nuovo di noce ritagliate secondo il disegno preparatorio della stessa. Oggi si preferisce usare un'unica tavola a cui è rigidamente collegato (con viti) il profilo in ferro del modello da realizzare:

-

Nocciolo = profilo interno della campana.

-

Modello o falsa campana = profilo esterno della campana.

-

Camicia = rivestimento esterno.

|

|

|

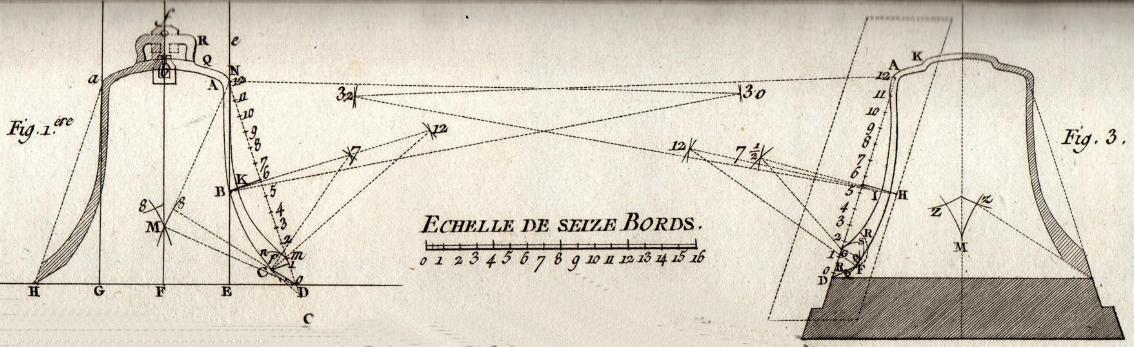

Figura 02 - Enciclopedia di Didérot - D'Alembert

- Dettaglio Tavola 2: La sagoma (con i tre profili) e Il compasso di costruzione |

Figura 03 - Preparazione della sagoma |

|

|

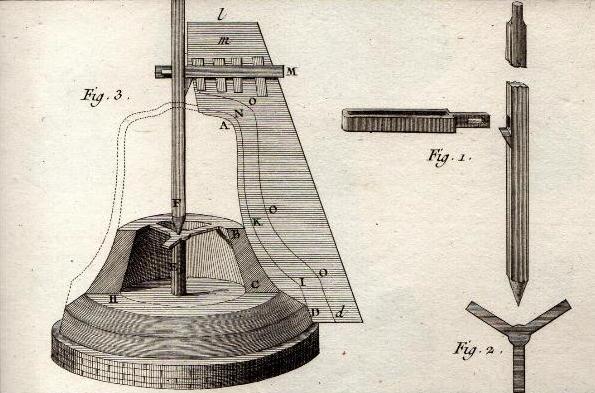

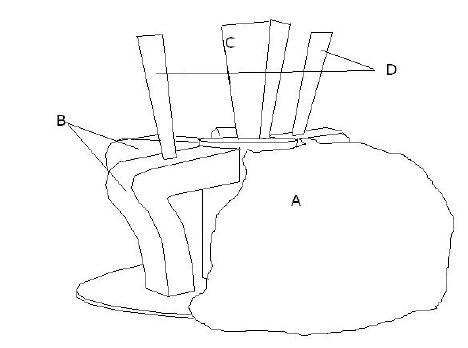

La tavola porta-profilo si fissa a un telaio - compasso che viene utilizzato per far ruotare la stessa attorno agli elementi che devono essere modellati (cfr. fig. 02); in alcune fonderie odierne, nella realizzazione di campane fino a 2000 kg, si usa il metodo contrario: il profilo di sagoma è fisso mentre ruota il basamento, sfruttando il procedimento del tornio (vedi fig. 04). In figura 04 a sinistra, si osserva una tavola rotante A, come il tornio usato nei lavori di ceramica, in cui c’è una piastra di metallo per la base dello stampo B. Su questa piastra, si costruisce progressivamente lo stampo; la sagoma è fissa mediante tondini di ferro D rigidamente collegati alla parete. Naturalmente, la scelta delle dimensioni è fatta in modo che la campana sia stampata nelle dimensioni corrette. Si deve tener conto del fatto che le campane di bronzo, durante il raffreddamento subiscono una contrazione dell’1%, vale a dire che tutte le dimensioni della campana sono l’1% in meno di quanto sarebbero da modello. Ovviamente, questi aspetti sono considerati non solo durante il disegno del profilo, ma anche nell’allineamento dello stampo. In termini concreti, una campana che deve avere diametro 700 mm, avrà una forma di costruzione pari a 707 mm. Le altre misure sono quindi realizzate in base alla proporzione scelta. |

|

Figura 04: La sagoma è fissa mentre ruota la base sfruttando il procedimento del tornio: |

|

| A: Basamento girevole | |

| B: piattaforma di creazione degli stampi | |

| C: Sagoma fissa | |

| D: incastri |

Si consideri la figura 04. Se, sulla piastra di stampo B durante la rotazione della piattaforma girevole A, si pone di continuo della sabbia, la sagoma C crea un modello in negativo della colata della campana.

Per secoli, il nucleo è stato prodotto essenzialmente con argilla. L'argilla è una massa malleabile che è costituita principalmente da sabbia finissima (circa il 60%) e argilla (circa 40%) mischiata insieme ad acqua. Poiché durante l’essicazione si possono osservare fenomeni preoccupanti sull’argilla, in particolare essa mostra notevole ritiro che può produrre fessure e lacerazioni, allora si univa all'argilla pelo e sterco di cavallo che garantivano una maggiore coesione e resistenza della massa alle azioni meccaniche prodotte dall'essiccazione.

Attualmente, in alcune fonderie estere, per esempio in Olanda, si utilizza un impasto di sabbia e cemento invece dell'argilla. Quindi si parla anche di sabbia e cemento come metodo di produzione dello stampo. La composizione della sabbia - cemento è poco diversa da quello che si applica alle strutture edilizie: sabbia sottile senza impurità fino al 10% e controllo della qualità delle acque di cemento per la modellazione. Spesso si usa sabbia fine con un attivatore sintetico, ad esempio resina di furano.

Sarà chiaro che, per campane molto alte non è più possibile utilizzare il metodo del tornio, poiché i pesi sono troppo grandi. Per questo motivo, per le campane di un peso superiore a 2000 kg si usa la costruzione tradizionale a sagoma rotante di figura 05 e 05 bis.

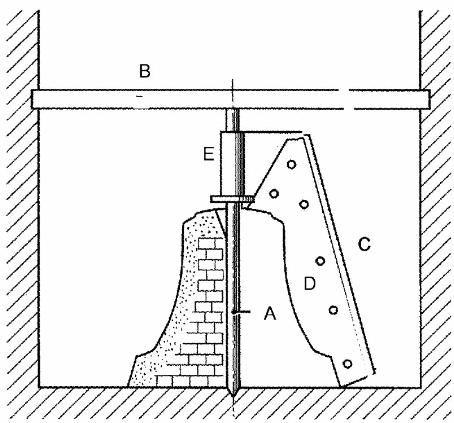

Si esamina ora la costruzione della campana col metodo della sagoma girevole tradizionale.

Dopo aver montato la prima linea di costruzione (Fig. 04) corrispondente alla forma del bordo interno della campana, si inizia la costruzione del primo modello, detto nocciolo, utilizzando mattoni duri e resistenti come scheletro (necessari per sopportare l’azione erosiva del metallo fuso colato su di loro verso la fine del processo), ricoperti da successivi strati di argilla mischiata a pelo e sterco di cavallo (ovvero sabbia e cemento), che vengono livellati fino a ottenere la forma del profilo, omogenea su tutto il nocciolo.

Tradizionalmente, l'aggiunta dello sterco e del pelo di cavallo, si rendono necessari per due motivi:

-

l'argilla si compatta maggiormente e in fase di essicazione non si lacera ne' si fessura;

-

il pelo lega l'impasto e durante la cottura dello stampo si brucia, lasciando nell'amalgama microscopici fori che consentiranno la traspirazione dei gas di fusione e l'eliminazione della cera della falsa campana.

La costruzione del nocciolo è un momento estremamente delicato in quanto dal suo profilo dipendono la nota musicale, l'intonazione e la gradevolezza del suono della campana.

L'interno del nocciolo (detto anche maschio) è cavo, poiché esso fungerà da forno quando - al momento opportuno - vi si accenderà un fuoco di carbone vegetale che arderà per cuocere lo stampo stesso; la cima del nocciolo ha un'apertura circolare, usata sia come camino per l'evacuazione del calore e dei gas combusti del carbone, sia per inserire (nel caso di sagoma rotante, il perno di appoggio del compasso).

Quando il nocciolo è pronto, è possibile rimuovere la sagoma. La forma esterna è al suo posto. Si avrà una situazione come quella descritta in Figura 05: all'esterno tra il nucleo e la sagoma esterna c’è uno spazio aperto che è esattamente il profilo della campana indicata. Questa apertura costituisce la base per modellare la cosiddetta falsa campana.

|

|

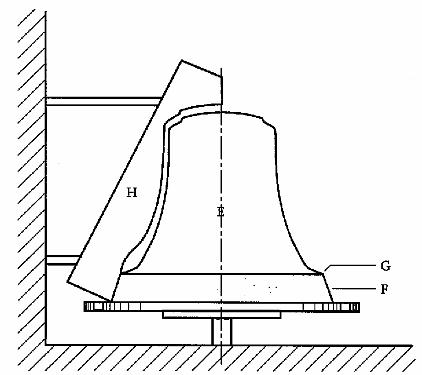

| Figura 05 - La sagoma è fissa mentre ruota la base sfruttando il procedimento del tornio. | Figura 05 bis - La sagoma è mobile con base fissa |

| F: Piede del nocciolo (maschio) in mattoni refrattari | Costruzione in mattoni del nocciolo |

| G: labbro terminale della campana (bordo interno della campana) | |

| E: nocciolo completato |

Un asse centrale A è bloccato sul pavimento e sulla trave B. Quest'ultima è attaccata con le sue estremità alle pareti. In A è stato avvitato un elemento fondamentale dello stampo: la sagoma CD. La forma e quindi lo stampo, possono essere collegati mediante E al mandrino. Così, si ha la situazione opposta a quella illustrata nella Figura 04. Questo è ciò che gira nella forma attorno allo stampo che rimane immobile e qui è il modulo dello stampo che viene spostato attorno a tale forma.

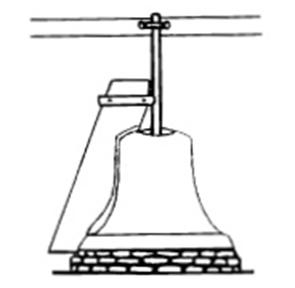

Quando la struttura dello stampo del maschio risulta cotta e finita si spegne il carbone. La superficie esterna (che corrisponde alla parete interna della campana) viene spalmata di un sottile strato di sego (grasso animale) il quale permetterà l'agile distacco dello stampo successivo detto modello o "falsa campana". La falsa campana è una copia conforme della forma della campana, da cui il nome "falsa campana". Questa copia è necessaria per fare il negativo della campana in cui deve essere fatta la gettata.

|

|

| Figura 06 - Schema del nocciolo ultimato: | Figura 06 bis - La sagoma della falsa campana in azione sul nocciolo |

| (sezione di sinistra) ossatura portante di mattoni e strati di argilla mista a pelo e sterco di cavallo (ovvero sabbia e cemento) | |

| A = albero centrale del compasso-sagoma | |

| B = telaio portante il secondo perno dell'albero | |

| C = struttura portante della sagoma girevole | |

| D = sagoma (profilo) della forma da realizzare | |

| E = manicotto in cui si infila l'albero della sagoma | |

|

|

| Figura 07 - La sagoma della falsa campana completa | Figura 07 bis - La sagoma della falsa campana completa di tutte le scritte e dei decori |

A questo punto è necessario togliere alla forma della sagoma girevole il profilo del nocciolo (maschio) e lasciar libera la "lama" che corrisponde al profilo del modello (o falsa campana); quindi si riposiziona il compasso girevole nella posizione iniziale.

Si forma un nuovo impasto di argilla, pelo e sterco di cavallo (ovvero sabbia e cemento) e lo si applica al nocciolo (precedentemente rivestito di sego) passando ad ogni applicazione un giro della sagoma girevole; si ripete l'applicazione finché non si è creato uno strato omogeneo perfettamente combaciante con la forma imposta dal compasso girevole: il modello è così creato.

A questo punto si accende di nuovo il carbone all'interno del nocciolo in modo che il soprastante modello venga cotto e solidificato; al termine di questa operazione si applica un ulteriore strato di sego sulla superficie del modello. Quindi si spegne il carbone.

Alcune fonderie, invece di procedere alla costruzione del modello con questo procedimento laborioso, si servono di apposite dime in latta preconfezionate, installabili velocemente e con minore perdita di tempo; tuttavia l'utilizzo di dime rende il processo di fabbricazione meno artigianale e "di serie", spesso a scapito della qualità timbrica finale.

Su tale forma argillosa, mediante un sottile strato di cera, vengono fissati i modelli delle decorazioni e delle iscrizioni (create utilizzando uno stampo in metallo o in legno) che saranno leggibili alla fine: spesso parti diverse di un ornamento devono cooperare tra loro per ottenere una forma equilibrata. Contestualmente si applicano gli anelli orizzontali che devono essere posti solo nelle sedi appropriate utilizzando una tacca di riferimento da applicare all’esterno della sagoma girevole.

Infine, manca il resto: la corona, e l'assemblaggio del ceppo a cui la campana è sospesa in seguito. Anche questa può essere modellata in anticipo e poi è posta contro la falsa campana. In precedenza, tuttavia, la corona è stata interamente formata separatamente e poco prima di versare la colata inclusa nella forma della campana. È anche possibile crearne il modello da una corona di materiale resistente, come una lega di alluminio, per esempio.

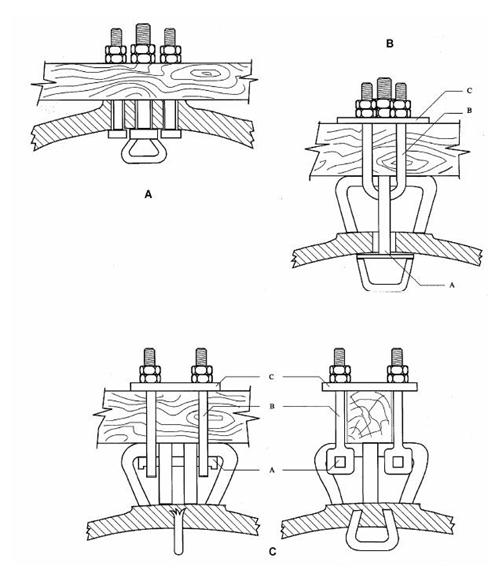

La corona è costituita dall’insieme delle anse (= trecce) che solitamente sono 6; in campane piccole possono essere anche 4, o una a ventaglio nelle campane antiche piccolissime, e da un mozzo centrale detto anche ponte (solitamente a sezione cilindrica od esagonale o quadra).

Tuttavia, è necessario che questo modello sia concepito in modo tale che, prima dello stampaggio della forma della campana, possa essere compreso nello spazio libero che deve essere lasciato alla colata di bronzo.

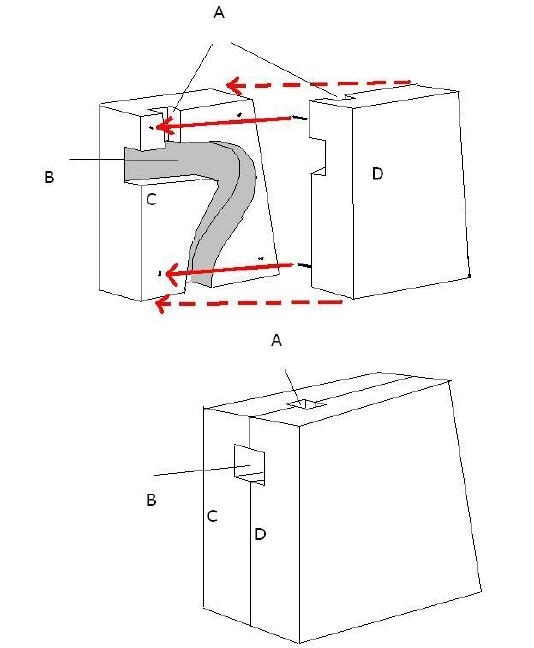

Tradizionalmente, le anse (trecce) ed il ponte (mozzo) vengono realizzati completamente in cera, e si opera nel seguente modo:

-

due mezzi stampi (generalmente metallici) sono sagomati ognuno in modo da tale da ospitare il canale (in negativo) rappresentante la relativa mezza ansa. Questi due mezzi stampi vengono fatti combaciare specularmente ed uniti. La luce che si crea al loro interno costituirà quindi il canale (vuoto) della singola treccia. Questo viene successivamente riempito dalla cera colata attraverso un apposito foro.

|

|

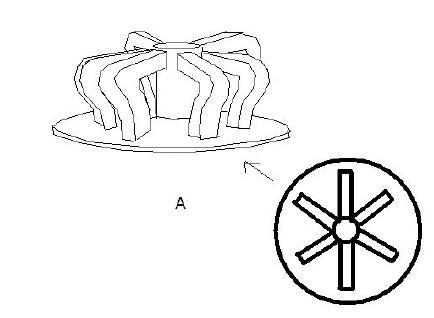

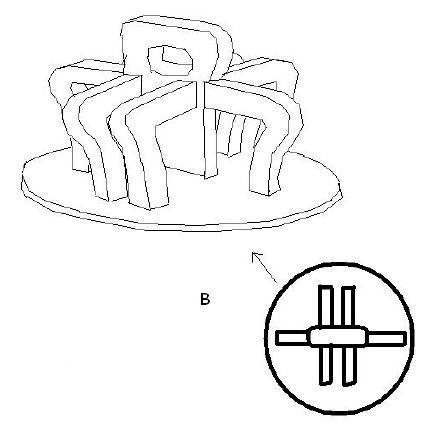

| Figura 07 quater - La forma delle anse a stella (6 anse). | |

|

|

| Figura 07 ter (sopra) - Lo stampo delle anse: | Figura 07 quinquies - La forma delle anse alla tedesca (6 anse). |

| A - foro di ingresso della cera fusa | |

| B - canale dell'ansa in negativo | |

| C - mezzo stampo sinistro | |

| D - mezzo stampo destro |

-

La stessa procedura viene attuata per la realizzazione del ponte centrale.

Quando le anse sono completate si uniscono a distanza equidistante l’una dall’altra al mozzo tramite giunti di cera (figura 07 ter).

Al termine, sopra il ponte centrale verrà applicata una appendice (in cera) che servirà ad incanalare il bronzo nella fusione (canale di fusione). Stessa procedura si effettua solitamente nella parte superiore di due anse opposte al fine di ottenere due relative appendici (sempre in cera) le quali fungeranno quali canali di sfogo per l’aria (sfiatatoi) la quale ovviamente dovrà fuoriuscire dallo stampo per cedere il posto al bronzo durante la colatura.

Questa corona ottenuta totalmente in cera verrà alla fine cinta e ricoperta interamente dal medesimo impasto dello stampo, ottenendo così una sorta di "panettone" il quale poi viene cotto in un forno dedicato a questo particolare tipo di stampo.

Con la cottura tutta la cera cola e brucia lasciando all’interno del "panettone" i canali vuoti i quali al termine della colata verranno riempiti dal bronzo originando la corona vera e propria.

|

|

| Figura 07 sexies - Il "panettone" | Figura 07 septies - Il "panettone" |

| A - impasto di argilla | A - impasto di argilla |

| B - anse in cera | B - anse in cera |

| C - canale di ingresso fusione | C - canale di ingresso fusione |

| D - canali di sfiato dell'aria interna | D - canali di sfiato dell'aria interna |

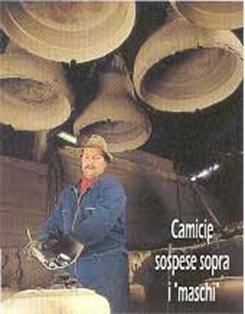

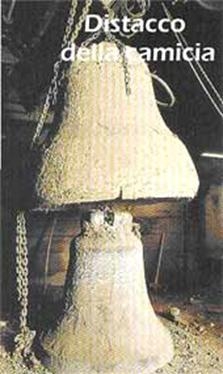

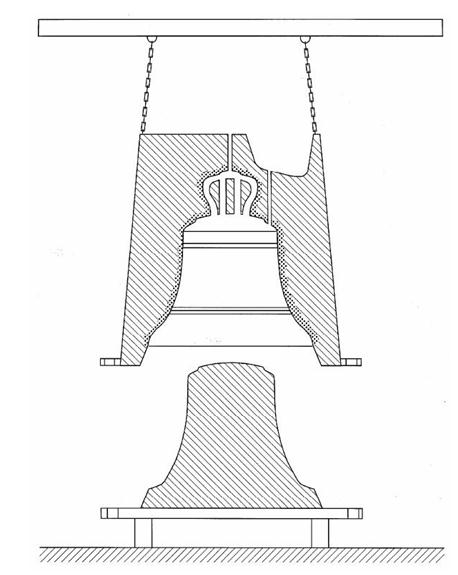

Dopo il completamento della falsa campana, la forma del piatto girevole è ragionevolmente indurita e collocata in fonderia. Sopra a tutto ci sarà il materiale refrattario di chiusura. Questo coperchio è chiamato camicia.

In passato, prima di utilizzare un nuovo tipo di argilla, si utilizzava il luto. Entrambi tendono a coincidere. Il luto è un’ argilla che è stata cotta a una temperatura molto elevata, pertanto, è refrattaria. Il luto è finemente macinato e miscelato con il cemento e l'acqua fornisce un impasto eccellente che può rivestire la falsa campana.

Le applicazioni dell’argilla si protraggono per alcuni giorni sino ad ottenere uno spessore variabile da 18 a 25cm. All’interno del maschio viene acceso un fuoco in modo da favorire una omogenea essiccazione dei vari strati argillosi applicati.

Il riscaldamento provoca subito lo scioglimento del sottile strato di cera usata per le decorazioni, le cui impronte restano perfettamente impresse nella parete interna della camicia che, in tal modo, costituisce l'esatto controstampo dell’aspetto esteriore della nascente campana. Tale tecnica

- come più volte ribadito - è comunemente detta “a cera persa”.

|

|

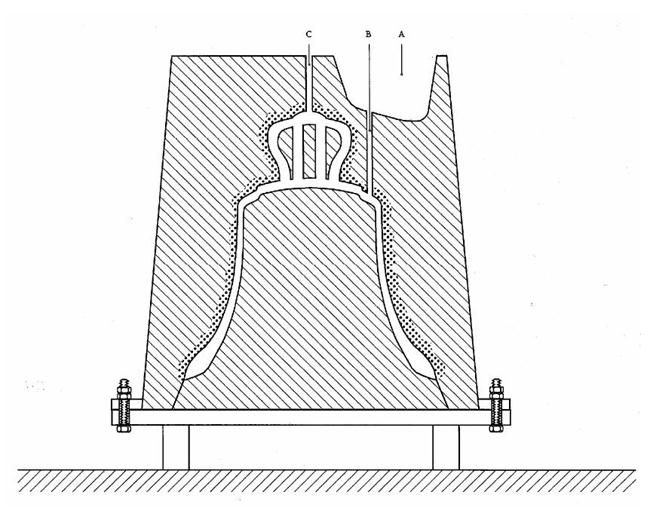

| Figura 08 - La camicia in materiale refrattario moderno |

Figura 08 bis - La camicia di Luto che ricopre la campana |

Dopo l'indurimento dello strato refrattario, lo stampo deve, naturalmente, essere rivestito dalla camicia.

Compiuta l'operazione di cottura, quando tutti gli strati argillosi saranno ben asciutti, la camicia viene sollevata con appositi paranchi. Dopodiché viene attuata la ripulitura del maschio asportando lo strato morbido che vi era stato applicato. (La falsa campana)

Durante la colata, il bronzo liquido esercita una forte pressione sullo stampo. I fonditori temono questa espansione per il pericolo di rotture e fessurazioni. Il rinforzo richiesto si ottiene bloccando l'intera forma con un manicotto di acciaio per chiuderla. In tal modo lo spazio tra la camicia e il nocciolo è saldamente compattato. Tutto il complesso così pronto viene calato nel pozzo di colata, situato nello spazio aperto attorno al forno; questo spazio viene riempito di terra pressata.

Naturalmente, occorre lasciare sullo stampo della sagoma dei fori liberi che garantiscano al bronzo di espandersi nella forma mentre corrispondentemente l’aria possa uscire all’esterno.

In figura 08, questi fori sono: A, la materozza del canale; C e B gli sfiati di aria (o trachea quando il montante della sezione trasversale è piccola). Una volta che questo è pronto nel processo di stampaggio si formerà la campana tra il nucleo e la camicia per il tempo di attesa necessario per l’indurimento. Questa procedura richiede circa una settimana.

Dopo questa delicata operazione, la camicia viene di nuovo perfettamente riconnessa al maschio (al quale è stata applicata l’asola a cui verrà appeso il battaglio) e l’intero stampo viene deposto nella buca di colata e quindi insabbiato.

|

|

| Figura 09 - Camicie di campane sospese | Figura 09 bis: Distacco della camicia |

Diamo ora uno sguardo ai diversi tipi di forni.

08. La fonderia: forno a crogiolo e forno a riverbero

La

campana è fusa in bronzo che, generalmente, può avere una composizione di circa 79% di rame, 19%

stagno e 2% (altri metalli come zinco, piombo, ecc.), oppure 78% rame e 22%

stagno (specialmente in Italia). Si vedano in particolare le pagine:

![]() H02.14 - Metallurgia

delle Campane e

H02.14 - Metallurgia

delle Campane e

![]() I04.04 - Rifusione di

una campana esistente.

I04.04 - Rifusione di

una campana esistente.

Questa lega, che viene chiamata metallo per campane, produce il suono migliore. Le campane di bronzo fondono a 900 C. A tale temperatura tuttavia il bronzo non può essere colato, poiché le proprietà di scorrimento del metallo sono troppo piccole per il bronzo e troppo forti per gli stampi. Solo a 1100 °C è la temperatura giusta.

I pani di bronzo per fusione sono dei rotoli di circa 30 x 10 x 10 cm e si pongono in un forno per essere fusi.

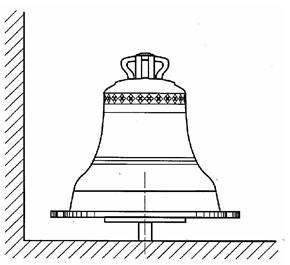

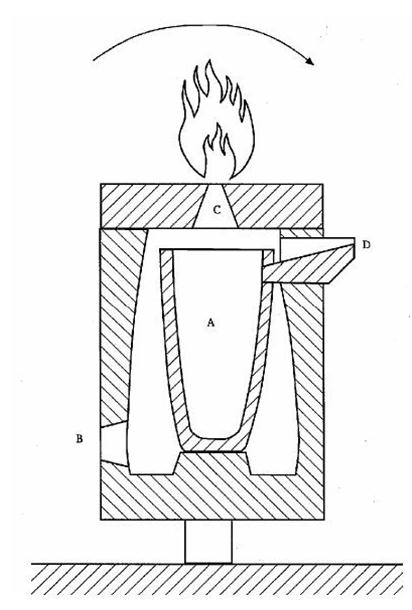

Il forno, in linea di principio, può essere di due tipi, cioè il forno a crogiolo per quantità di bronzo fino a 500 kg e il forno a fiamma propriamente detto per carichi superiori.

Il principio del forno a crogiolo viene mostrato in figura 10 ed è disegnato in sezione trasversale. Un crogiolo è il focolare reale della fusione ed è fatto con materiale refrattario. Il crogiolo viene collocato in uno spazio che è costruito con lastre mattone refrattario.

Figura 10:

Il forno a crogiolo.

Schema di funzionamento:

- Per la porta B si inserisce all’interno una miscela costituita da un corretto rapporto di olio e aria in pressione. Quando questa miscela viene accesa, le fiamme gireranno intorno alla tazza.

- Da C si lascerà aperto il forno per la regolazione della fiamma. Così, il forno in un periodo relativamente breve di tempo si porta ad alta temperatura e porta alla fusione il bronzo per campane che si trova all'interno di A. Come la regola del pollice, si può prevedere che ci impieghi due o tre ore. Una volta raggiunta la temperatura di fusione del bronzo, il forno viene inclinato con un motore secondo la direzione della freccia. Le caratteristiche del motore sono omesse in questo disegno.

- Il bronzo liquido va quindi dal forno alla bocca D, fatta di ferro verniciato con argilla, e si rovescia in un recipiente a forma di mestolo che si trova sotto di essa. Con l'aiuto di un paranco, si rovescia il bronzo nella forma di mestolo, dopo di che non c’è più colata.

Tra la colata del bronzo e la cessazione della fusione non passeranno generalmente più di quindici minuti. Per inciso, se il crogiolo non è troppo grande, è anche usato direttamente come un mestolo e pertanto non necessita di strumenti speciali per essere sollevato dal forno temporaneo.

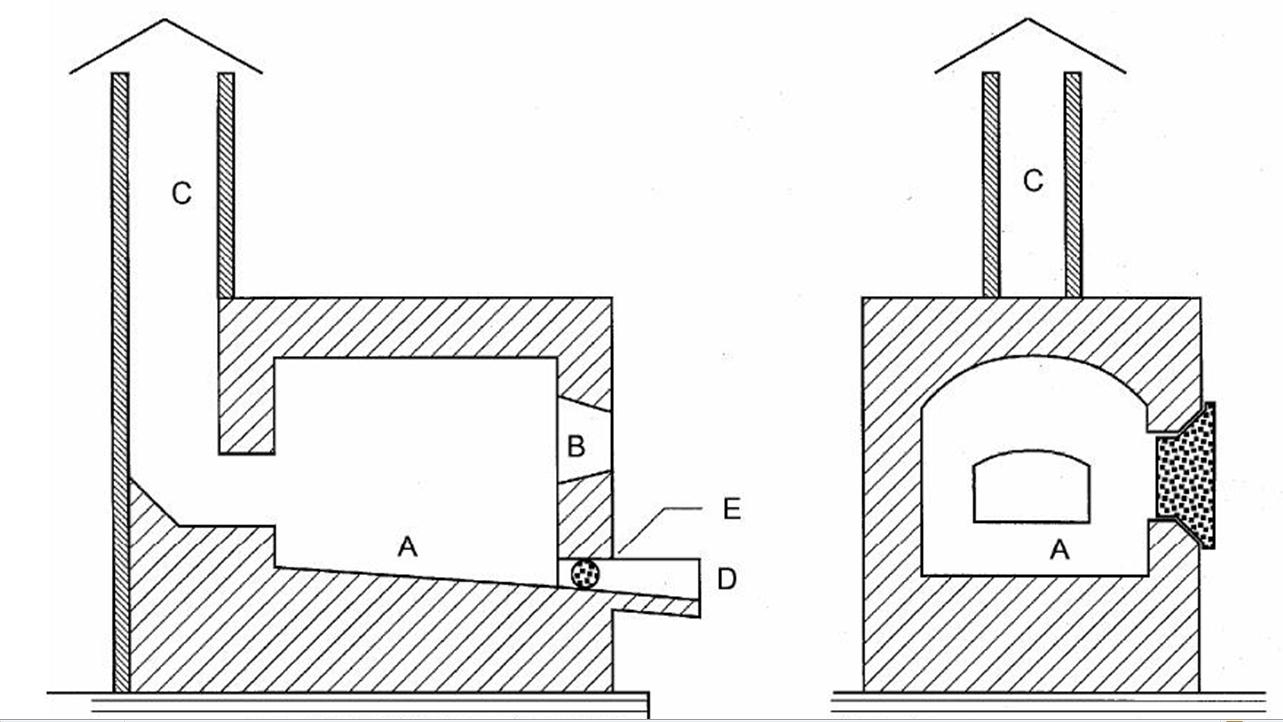

Il forno a riverbero il cui il principio è anche illustrato nella Figura 11, è usualmente utilizzato per grandi quantità di bronzo.

Figura 11:

Il forno a fiamma.

Con questo tipo di forno si ha un crogiolo diretto:

-

Il bronzo è fuso al piano A di una stanza a prova di fuoco, costruita da pietre refrattarie.

-

Quindi si apre di nuovo la porta B e si versa all'interno una miscela di olio e aria ad alta pressione che sarà spinta sul pavimento, attorno alla catasta di rotoli di bronzo per campane, mentre i gas combusti scompaiono nella canna fumaria C.

-

La stessa fusione non avviene perché il bronzo è riscaldato direttamente dalle fiamme del riscaldamento, bensì è il calore radiante dal soffitto che rende possibile il processo di fusione.

-

A volte il forno è costruito in modo che abbia come combustibile la legna di rovere trattata o altro apposito legname; tale accorgimento non è dettato dal desiderio di mantenere le antiche tradizioni ma dalla precisa intenzione di evitare di inquinare il fuso con anidridi solforose e impurità generate da altre tipologie di combustibili (quali nafte o similari).

Dopo circa quattro o sei ore, il materiale di fusione si converte in bronzo. Alla bocca del forno, E, si tolgono i fanghi di fusione e poi il bronzo liquido fuoriesce. Solitamente esso viene raccolto in una siviera. Tuttavia, quando le quantità sono particolarmente elevate, ad esempio, si immagini più di 3000 kg, la raccolta può essere estesa fino alla bocca D. Vi è poi un canale di colata. In questo caso, la forma della campana, naturalmente, è posta alla base inferiore del forno.

La fusione dei metalli è determinata non solo da una quantità di calore: la

fiamma è costituita da tutti i gas che attraversano il bronzo liquido. Questo

fatto può costituire un problema per la futura campane perché può

manifestarsi nella campana fusa come porosità.

È anche possibile che in eccesso di ossigeno, cioè superiore alla quantità necessaria per l'olio combustibile, si produca bronzo ossidato e soprattutto rame. Ciò provoca una pessima colata polposa e viscosa, che è difficile da versare. In tutti questi casi, il suono può essere seriamente danneggiato. Tradizionalmente, quindi il bronzo, durante la fusione, è protetto dalle fiamme dirette. In passato questo è stato fatto per esempio, applicando una cortina di sabbia o di vetro che, isolava la massa densa (scorie) dalla corsia per il metallo fuso. Attualmente si hanno molte scorie sintetiche che possono essere coinvolte nella fusione.

Quando la sabbia e il cemento sono sufficientemente induriti, il nocciolo e la camicia sono temporaneamente separati (Fig. 12).

Figura 12:

Il modello e la soprastante camicia.

La camicia è quindi sollevata dal nocciolo. La falsa campana è stata eliminata. Questo perché è stata costruita con la sabbia (ovvero argilla, pelo e sterco di cavallo). La falsa campana ha impresso le proprie forme nella camicia e quindi il suo compito è stato assolto. Quindi il nocciolo e la camicia sono stati pulite con cura dopo l’essicazione. Ciò per due ragioni:

-

la prima è molto evidente. Quando il bronzo incandescente ad una temperature di oltre 1000 gradi entra in contatto con una massa umida, produce in brevissimo tempo una grande quantità di vapore che può provocare l’esplosione del modello. Tutto il bronzo versato in esso avrà un fuoco enorme che deve raffreddarsi col tempo; questo calore è spesso non senza pericolo per i fonditori e in questa circostanza la preparazione corretta del modello sarà vitale per la creazione della campana.

-

Il secondo motivo è meno evidente: supponiamo che l’umidità del modello sia molto piccola. Non si verificheranno reazioni esplosive. Tuttavia si forma del vapore, che è l’unico segnale della presenza di umidità. Il risultato è una pessima fusione.

Nei paragrafi precedenti si è evidenziato come il nocciolo sia in contrasto con la camicia, essendo composto da un materiale non refrattario, almeno quando si usa la sabbia e cemento. Per tale motivo, prima dell’essiccazione, il nocciolo è ricoperto da uno strato di grafite, che svolge un’eccellente protezione per la sabbia e cemento contro il bronzo caldo. Si utilizzano anche rivestimenti sintetici commerciali, per esempio a base di ossido di alluminio. Dopo di ciò si effettua l’essicazione.

L’essiccazione può avvenire in numerosi modi. Uno è quello di accendere un fuoco attorno al nocciolo o al suo interno (che è cavo) con del carbone vegetale o legna ben secca.

Il riscaldamento a secco della camicia è un po’ più semplice. Cioè si può appendere la camicia e accendervi un fuoco al di sotto. Inoltre si può partire a riscaldare già durante la sua costruzione con un calore più moderato, che si applica ai vari componenti in fase di modellazione.

Inoltre vi sono materiali moderni che non hanno neppur bisogno di essere essiccati.

|

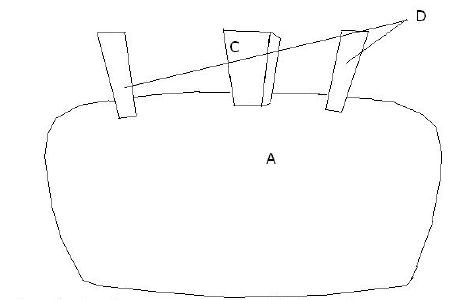

Il passo successivo è quello di aggiustare (se necessario) il nocciolo e in particolare il maschio: si tratta di sigillare le piccole crepe e i difetti di costruzione. Una cura particolare va data alla costruzione dello stampo dell’anello che deve reggere il battaglio: nelle campane contemporanee l’anello è costruito realizzando un foro passante attraverso la testa e la corona. Il foro centrale può anche essere usato per appendere la campana: da esso escono dei bulloni di ferro per l’aggancio al ceppo, mentre quello a forma di occhio (centrale) serve per bloccare il batacchio (cfr. figura 13 a sinsitra). Le campane vecchie e alcune moderne non hanno il foro centrale. Per questo motivo, il foro superiore della camicia serve esclusivamente da valvola di sfogo durante la fusione. Ecco il procedimento di preparazione: la valvola di sfogo è realizzata nella parte alta del nocciolo; sono libere solo le anse. Durante la colata del bronzo sono incorporati nella testa della campana. Ora si applica la camicia sopra il nocciolo. E’ fondamentale che il nocciolo e la camicia aderiscano perfettamente nella sovrapposizione e siano perfettamente centrati, nella posizione che deve essere uguale a quella di costruzione; diversamente si otterrebbe una campana inclinata con conseguenze disastrose per il suono. Pertanto il significato del bordo di chiusura F

|

| Figura 13: L'asola di ancoraggio del battaglio | |

| A) Realizzazione con foro centrale passante per il cervello della campana | |

| B) Realizzazione con foro centrale ed anse della campana | |

| C) Realizzazione tradizionale (vista in sezione trasversale e longitudinale) |

Ma non si può ancora fare la colata.

L’involucro di acciaio deve

incorporare la piastra dello stampo

![]() (figura 08 e

figura14 sottostante nella produzione tradizionale). Subito dopo la forma è pronta

per colarvi il bronzo ancora fluido, che provocherà un grande aumento di

pressione verso l’alto. Calcoli matematici mostrano che la pressione è 5 volte

più grande del peso della campana. Pertanto la camicia non dovrebbe essere

ancorata alla piastra, che potrebbe essere spinta verso l’alto, bensì alla

struttura cementata alla base.

(figura 08 e

figura14 sottostante nella produzione tradizionale). Subito dopo la forma è pronta

per colarvi il bronzo ancora fluido, che provocherà un grande aumento di

pressione verso l’alto. Calcoli matematici mostrano che la pressione è 5 volte

più grande del peso della campana. Pertanto la camicia non dovrebbe essere

ancorata alla piastra, che potrebbe essere spinta verso l’alto, bensì alla

struttura cementata alla base.

Tradizionalmente, il modello viene sepolto e insabbiato per contrastare la spinta metallostatica del fuso nello stampo che potrebbe causarne uno spostamento portando cosi ad una deformazione della geometria finale della campana con relativo degrado delle proprietà acustiche.

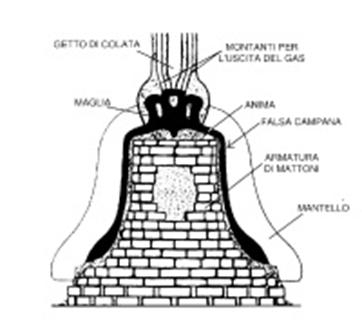

Figura 14 - Sezione di Stampo pronto a ricevere il fuso

Ora è giunto il momento del getto. Il bronzo è ora versato nella siviera di colata; con l’ausilio di un paranco, che è di grandezza pari alla campana da gettare, la durata della colata per una campana di un peso di centinaia di libbre, è pari a non più di 5 minuti. Durante la colata occorre la massima cura nello svolgimento delle operazioni. Uno dei punti che meritano una cura speciale è quello di evitare inclusioni di scorie nella campana.

Un primo modo consiste nel disporre una specie di filtro durante la

colata in siviera che ferma le scorie di ferro. E se rimanessero ancora scorie

nella colata, si prevede l’uso di una sacca di scolatura prima dello stampo

![]() (concavità A in figura 08). Infatti le scorie sono più leggere del bronzo e

galleggiano su di esso: rimangono in alto mentre il bronzo si deposita sul fondo

della cavità ed è pronto per essere colato. Durante la colata possono esserci

anche gas, ma questi ultimi attraversano il tubo di sfiato

(concavità A in figura 08). Infatti le scorie sono più leggere del bronzo e

galleggiano su di esso: rimangono in alto mentre il bronzo si deposita sul fondo

della cavità ed è pronto per essere colato. Durante la colata possono esserci

anche gas, ma questi ultimi attraversano il tubo di sfiato

![]() (C in figura 08) e

scompaiono.

(C in figura 08) e

scompaiono.

Dopo la fusione la campana dovrà raffreddarsi per uno o più giorni, dopo di che lo stampo può essere rotto. Occorre considerare anche che una campana deve raffreddare lentamente. Ciò influirà sulla dimensione dei cristalli atomici del bronzo, ma ciò fino ad ora non era noto.

Per ottenere una campana si può rompere lo stampo anche solo dopo un giorno: si tratta di eliminare il nocciolo e la camicia, che si rompono facilmente avendo perso la loro forza di coesione dopo l’esposizione al calore estremo.

Ciò implica la creazione di un nuovo stampo per ogni campana prodotta, infatti ogni stampo è proprio di ogni campana. E’ possibile rimuovere la sabbia e cemento in diversi modi.

Il più oneroso è quello di passare la campana con una spazzola metallica elettrica oppure con un pennello pulito.

Si può raggiungere lo scopo anche sottoponendo la campana a sabbiatura: questo metodo consiste nello spruzzare acciaio in graniglia molto fine ad alta pressione contro la superficie della campana.

In precedenza si usava anche la sabbiatura con la sabbia d’argento. Poiché la sabbiatura può provocare una silicosi, oggi è un procedimento vietato.

Dopo la pulizia della campana si rimuovono gli ultimi resti di terra rimasti attaccati alla campana, utilizzando smerigliatrici o simili; se necessario si utilizzano piccole sfere di metallo per pulire le decorazioni o le iscrizioni.

L’ultima operazione varia infine da fonderia a fonderia. In alcune campane la superficie è completamente lucidata, in altre solo alcune parti: ovviamente è solo una questione di gusti.

Visivamente la campana è ora completa.

Ora tocca alla determinazione del tono che è un’operazione molto

importante: questa componente è discussa

![]() a

pag. J02.10

"Accordatura della Campana".

a

pag. J02.10

"Accordatura della Campana".

Il ciclo di lavorazione di una campana dura, in media, dai trenta ai sessanta giorni (con la possibilità di aumentare ulteriormente all’aumentare delle dimensioni della campana).

La vita media di una campana utilizzata a pieno regime si aggira attorno ai 70-80 anni fino ad arrivare al secolo e più.

La produzione di campane è realizzata da uomini. Le debolezze umane come la negligenza, la trascuratezza, la mancanza di conoscenza, possono manifestarsi nella fusione di una campana.

Può succedere in una piccola percentuale della preparazione di campane e quindi la fusione avrà difetti, mentre in una percentuale ancora minore ne avrà il crogiolo e allora occorrerà rifare la fusione.

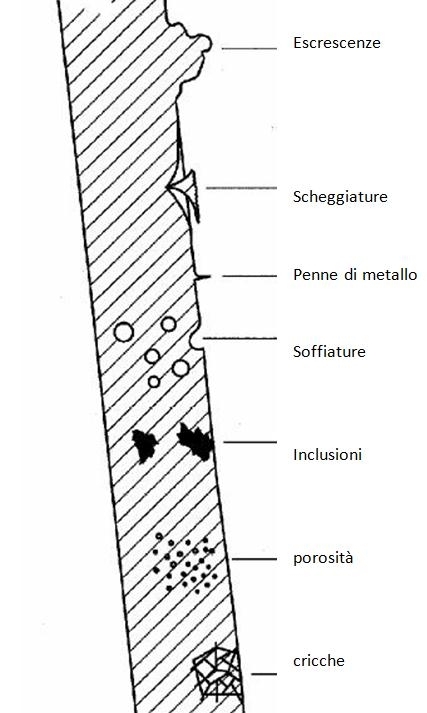

Ma quali sono i difetti di fusione possibili (fig. 15)?

|

- Il più lieve è un’escrescenza sulla superficie della campana. L’ispessimento ha carattere locale, il rigonfiamento deriva dal fatto che nello stampo c’era una cavità. Il rimedio è semplice ed efficace: basta macinare il deposito, naturalmente non se si trovasse nella decorazione o nell’iscrizione. La macinazione va bene sono se usata accuratamente mediante goffratura. |

| - Più problematiche sono le conseguenze di una combinazione tra il bronzo e il materiale di stampaggio. Qualora nella guaina esterna sussista una locazione porosa, allora si può verificare che dopo il lavaggio nel luogo della colata si ha una miscela di bronzo e terra di stampaggio. Per risolvere il problema, poiché l’ammasso è molto duro, occorre utilizzare metodi aggressivi. | |

| - Abbiamo parlato di un’escrescenza relativamente grande. Ma naturalmente è ugualmente possibile durante la colata che si formino bolle sulla superficie che lasciano sulla superficie piccoli fori circolari. La presenza di bolle invece si risolve passando al fuoco la campana, mettendola di nuovo nel forno. | |

| - La presenza di materiale di stampaggio sulla superficie crea localmente sulla campana piccole asperità (penne di metallo); fortunatamente con uno scalpello si rimuovono facilmente. | |

| - Un altro caso è la formazione di scheggiature locali durante la fusione. Di solito le scheggiature sono facili da riparare, ma localmente la superficie può danneggiarsi. Occorre un pettine di metallo per rimuoverle. | |

| - Durante la colata possono inserirsi all’interno anche degli altri metalli (inclusioni), sfruttando microscopiche fessure. E’ un fenomeno dannoso. | |

| - Un altro fenomeno è la porosità (soffiature) che si presenta quando i getti di aria rimangono intrappolati all’interno della fusione; dove ciò accade la campana presenta spazi vuoti al suo interno, grandi non più di pochi mm di diametro. A volte queste bolle sono piene di polvere, che è stata trascinata all’interno della fusione sotto forma di scorie. | |

| - Lo stesso può accadere con inclusioni di ossido, che si distinguono dalle altre inclusioni per la loro struttura irregolare e il colore scuro. Gli ossidi si formano quando l’apporto di aria e petrolio non sono in proporzioni corrette. | |

| - Quando le soffiature sono molto piccole (meno di 1 mm di diametro), si parla di micro-porosità. In generale non è il caso di un errore meccanico bensì di fusione sbagliata, in cui si deve modulare l’apporto di aria nel modo corretto. | |

| - Può succedere che durante la fusione il modello emetta gas che non riescono a volatilizzare ed allora si formano queste porosità. | |

| - Infine un altro errore di preparazione è la cricca. SI tratta di una forma di porosità in cui si vede chiaramente la forma cristallina del bronzo; la porosità è tale che non si formano fori circolari nel metallo, bensì, ha una modellazione propria che avviene quando la solidificazione è insufficiente e si presenta del metallo ancora liquido. Infatti durante il raffreddamento il bronzo si restringe, e in questo difetto si notano dei vuoti, le cosiddette dendriti (proprie dello scheletro del cristallo). Evitare le cricche è piuttosto complicato, per approfondire l’argomento si vedano testi sulla tecnologia di fonderia. | |

| - Questi sono i difetti più comuni, specialmente le sbavature. Ma taluni

difetti risultano visibili e percepibili solo quando si percuote la campana.

Paradossalmente campane con difetti visibili suonano meglio di campane perfette

ma con difetti interni.

|

|

| - Un errore di preparazione danneggia non solo l’aspetto visivo ma anche la produzione del suono. | |

| Figura 15: Difetti principali di fusione. |

Dopo le operazioni di pulizia e correzione di eventuali errori, la campana viene collaudata in fonderia, compiendo le seguenti operazioni:

-

Verifica della nota fondamentale;

-

Verifica della struttura tonale.

Dopo di che la campana viene congiunta al ceppo e installata nel castello di una torre o di un semplice traliccio.

Occorre attendere alcuni mesi di suono (3

¸ 6 mesi per campane medio/piccole; 24 ¸ 36 mesi per campane grandi) affinché il suono maturi e la campana si assesti nella sua condizione di equilibrio finale:-

Punto di battuta: il battaglio inizialmente percuote la campana in posizione puntuale. Il suono è disturbato da frequenze metalliche. Dopo il rodaggio il battaglio si adatta alla campana, aumentando la superficie di battuta fino a un diametro di 2/3 cm. Il suono diventa nitido e fermo.

-

Equilibrio fisico della campana: la campana deve conformare la sua struttura cristallina, in modo che i legami chimici consentano la corretta vibrazione del vaso sonoro e l'esaltazione delle varie componenti tonali emesse dalle circonferenze della campana. La qualità timbrica migliora decisamente nella fase iniziale e poi decresce col tempo fino a raggiungere una condizione di equilibrio.

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-000 - Testo di Ing. Arch. Michele Cuzzoni

Bib-TS-014 - Aldigheri P. Le leghe bronzee e le loro applicazioni, Trento, 2003

Bib-TS-180 - André Lehr - Enkele aspecten van het klokkengieten. In: Metalen , jg.16, 1961, blz.128-132, 152-156 en 168-171.

Bib-TS-181 - André Lehr - Het vormen en gieten van een klok. Herschreven naar een verhandeling uit 1795 van A.H. van Bergen. In: Klok en Klepel , no.43, december 1989, blz.19-29;

Bib-TS-182 - André Lehr - Leerboek der Campanologie, 2007

Bib-TS-183 - André Lehr - Het vormen en gieten van klokken in het verleden (Asten, 2000).

Bib-TS-186 - André Lehr - Deense vertaling in: Acta Campanologica , vol.4, 1991, blz.267-279