Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Archeologia fusoria

AREA II - ARCHIVIO STORICO (ARS)

Cap. ARS-C01 - Archeometallurgia - Pag. ARS-C01.01

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2009 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

Storia della Metallurgia

INDICE:

La

"metallurgia" propriamente comprende quei processi che permettono di ricavare

metalli dai loro minerali e renderli idonei all'uso. Per fare questo si seguono

tre fasi:

1) concentrazione del minerale;

2) ottenimento del metallo;

3) purificazione e raffinazione.

Il primo uso dei metalli risale al Neolitico quando venivano

utilizzati oro, argento e rame nativi, che, essendo malleabili e duttili,

mediante martellinatura e stiramento a freddo (o, per il rame, alternando azione

a freddo e riscaldamento), potevano essere impiegati per la realizzazione di

oggetti ornamentali e simboli di prestigio.

L'utilizzazione del rame fu probabilmente favorita dalla

vistosità dei giacimenti; inoltre i vivaci colori dei prodotti ottenuti

mediante alterazione, come il verde (malachite), l'azzurro (azzurrite), il

rosso rame (rame nativo, cuprite), ne incoraggiarono l'impiego.

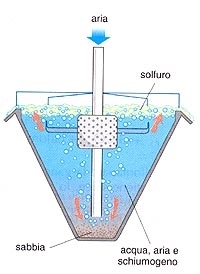

Sotto la crosta di alterazione superficiale i principali

minerali di rame sono solfuri, il più diffuso dei quali è la calcopirite.

L'uomo procedeva alla raccolta dei minerali metallici quando

questi affioravano in superficie in seguito all'azione dei torrenti; anche

le acque colorate nelle sorgenti indicavano la presenza di minerali

metallici.

Tecnologicamente il rame, essendo un metallo tenero e

malleabile, è disadatto a molte funzioni; per molti usi strumentali non

poteva competere con la selce, l'ossidiana, la pietra levigata, ma valeva

come segno di prestigio, di uno status sociale elevato, e come tale va

interpretato.

In questa fase si scoprì che le migliori

proprietà di durezza e durevolezza erano date dalla lega di rame (circa 90%) e

stagno (circa 10%) che costituisce il bronzo. Così si continuò ad

estrarre il rame da zone già note o da zone via via scoperte, ove si cominciò ad

operare scavi e non limitandosi più alla raccolta, prevalentemente superficiale.

Geologicamente rame e stagno, però, si trovano molto raramente

concentrati insieme: produrre leghe da questi materiali significava fondere

insieme metalli di provenienza geografica diversa. Bisogna presupporre perciò

che esistesse una organizzazione logistica abbastanza complessa per mettere a

frutto una vera e propria invenzione tecnologica, capace di produrre

coscientemente un materiale nuovo, un composto artificiale, non ottenuto per

semplice trasformazione di materiali naturali (come il rame per fusione o la

terracotta per cottura), ma per un intervento di miscelazione, fusione e

forgiatura che fosse il prodotto di una ricerca e una metodologia

tecnologicamente dominata.

Lo sviluppo della tecnologia del bronzo produsse un nuovo

oggetto, la spada, per la prima volta unicamente pensato per il combattimento e

non da impiegare per diversi usi, strumentale o di caccia e di offesa/difesa,

come poteva accadere per i pugnali, le frecce, le lance in pietra e metallo.

Accanto alla spada fu utilizzato lo scudo in bronzo, segni entrambi dello

sviluppo della casta dei guerrieri, così come è testimoniato dai corredi

delle sepolture.

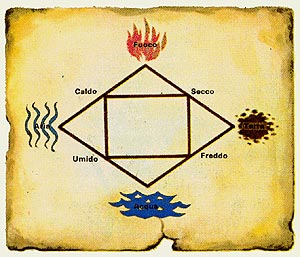

La tradizione praticata dagli artigiani dei metalli viene

integrata dalla conoscenza delle civiltà egiziana e medio orientale ed

arricchita dal pensiero dei filosofi greci: viene elaborata una nuova concezione

in cui uomo e natura formano un'unica entità e tutta la materia costituente

l'universo va ricondotta a quattro elementi:

TERRA tutti i solidi

ARIA tutti i gas

ACQUA tutti i liquidi

FUOCO

Poco a poco si aggiunsero nelle conoscenze dell'uomo altri

minerali e relativi metalli.

Verso la metà del XVIII secolo si tentò di estrarre, nelle

miniere dei monti Annaberg e Schneeberg in Sassonia, il rame dalla niccolite. Ma

i minatori riuscirono soltanto a ottenere un metallo molto fragile che sembrava

non avere alcuna utilità pratica. "Il diavolo ti porti!" pensò forse qualcuno,

in un accesso di collera. E poiché allora il diavolo era generalmente chiamato

"vecchio Nick", a quel metallo fu dato il nome di kupfernickel, ovverosia

"rame del diavolo". In seguito, il chimico Cronstedt volle riabilitarlo:

innanzitutto ne abbreviò il nome in nickel, ma ci volle ancora più di un

secolo prima che il nichelio, poiché di questo si trattava, fosse

industrialmente utilizzato su larga scala. Il 50% del Ni oggi prodotto viene

usato per gli acciai inossidabili; il restante per il conio delle monete,

nell'industria chimica e areospaziale.

D'altro genere è la storia della cobaltite, nota in Cina e

usata per colorare in azzurro i celebri vasi "Ming". Furono i minatori dei Monti

Harz, nell'Europa Centrale, a scoprire cos'era veramente quel minerale, allorché

tentarono di ricavarne il rame scaldandolo ad altissime temperature.

Grande fu la meraviglia, e più grande lo spavento, nel vedere

che da esso si sprigionavano velenosi fumi di zolfo e arsenico, quasi che

uscissero dalle tenebrose profondità dell'inferno. Non deve stupire dunque se i

minatori proclamarono che quello era un kobold, cioè uno di quei malefici

gnomi di cui erano piene le loro leggende.

Più tardi si scoprì anche in Europa che, liberato dallo zolfo

e dall'arsenico e mescolato con sabbia, dava una specie di vetro azzurro. Ancora

più tardi il chimico G. Brandt spiegò che quel colore azzurro era dovuto a un

metallo, a cui diede nome cobalto, usato oggi nell'industria delle vernici e per

acciai speciali e catalizzatori.

Attualmente possiamo considerarci nell'età dell'alluminio, che,

oltre ad essere il metallo più abbondante nella crosta terrestre, è anche uno

dei più giovani. È stato scoperto infatti soltanto nel secolo scorso e il suo

sfruttamento industriale risale agli anni Cinquanta, a causa della difficoltà e

onerosità per estrarlo dai minerali (bauxite). Tuttora la sua lavorazione, un

metodo elettrolitico, necessita di grandi quantità di energia, e per questo

motivo è uno dei metalli che è più conveniente riciclare.

Infine, un breve accenno all'archeometria

(Cfr.

Pag.

F01.03.003 "Analisi chimiche per i materiali: Problemi e sistemi dei beni

culturali"): è una scienza relativamente recente, nata solamente negli anni

Ottanta, che tramite diverse competenze (di geologi, chimici, fisici,

archeologi) e analisi particolari (come i raggi x, la fluorescenza, la

spettrofotometria, la tac, eccetera) è in grado di determinare la provenienza

dei minerali grezzi, di leghe metalliche (ambito specifico della

archeometallurgia) o di manufatti ceramici o litici e le relative tecniche usate

nel passato. Questa scienza è in grado di individuare anche eventuali

falsificazioni, come per esempio la differenza tra Malachite naturale e le

patine di verderame applicate per ottenere un effetto di "anticamento"

artificiale.

Le età dei metalli iniziano però quando viene inventata la tecnologia di

estrazione per fusione del rame dai suoi minerali (solfuri, ossidi, carbonati)

e, con tecniche via via affinatesi nel tempo, si raggiunge la capacità di dare

forma al materiale fuso ottenendone strumenti per il lavoro e armi di offesa e

di difesa.

Primi e sporadici esempi di uso metallurgico del rame compaiono nel V

millennio (a Vara, Bulgaria, nel ca.

Analogamente lo stagno fu cavato, come minerale cassiterite (SnO2), da altre

aree europee.

Furono proprio i primi metallurgici del rame a scoprire che fondendo minerali

metallici diversi si potevano ottenere metalli (leghe) più duri del rame e più

adatti all'utilizzazione funzionale per strumenti di lavoro e armi, più

efficienti nel taglio e più durevoli.

Si verificò allora un vero e proprio intreccio di contatti su lunga distanza,

venne tracciata una rete di vie di trasporto, e grande impulso ebbe lo sviluppo

artigianale di zone specializzate nella fusione delle leghe. La relativa

scarsità dei minerali utili e la continua richiesta favorì la diffusione di

tecniche, il perfezionamento delle tecnologie nonché lo scambio di elementi

culturali. Ne nacquero probabilmente stratificazioni di ricchezza, possibilità

di monopolio e di controllo economico. Ciò favorì un quadro sociale a dominio

patriarcale, in luogo di quello matriarcale che si suppone abbia dominato in

precedenza.

Merita un accenno il fatto che fin dall'inizio della metallurgia manufatti di

rame e bronzo usati o deteriorati venivano regolarmente fusi e riutilizzati in

nuove forme: il riciclo dei materiali era già pratica comune.

Alla lega di rame e stagno poteva talora essere aggiunto piombo o zinco (fino al

20-30%): si pensi ai bronzi ad elevato tenore di piombo, tipici in Italia

Meridionale fra il IX e VIII sec. a.C. di cui sono fatti i dischi da getto usati

come proiettili dalle donne delle comunità agricole e pastorali.

Il peltro - lega di stagno, antimonio, rame, piombo - è stato certamente

conosciuto nell'antichità anche se rari sono i manufatti giunti fino a noi a

causa della cosiddetta "peste dello stagno", una alterazione che colpiva il

metallo danneggiandolo irreversibilmente. Secondo alcuni dal vocabolo

greco-bizantino chymeya, che indica l'arte di fare leghe metalliche,

discende la parola araba al'kimja da cui deriverebbe poi il termine

chimica.

Lo sviluppo della capacità tecnologica di fondere i metalli per ottenere il

bronzo giunse fino al più complesso processo estrattivo e di lavorazione del

ferro.

Un primo uso, sporadico e saltuario, del ferro è riscontrabile già nell'Età del

Bronzo, era impiegato sia per piccoli strumenti che per gioielleria ed era

legato allo sfruttamento di ferri meteorici (leghe ferro-nichel, con caratteri

di acciaio) ossia le meteoriti a composizione metallica che si rinvengono ancora

oggi nel deserto della Libia.

Attorno al

La lavorazione del ferro mediante battitura a caldo è complessa per ottenere

strumenti, ma assai duttile nella produzione dello strumentario già in uso con

la pietra e il bronzo. In questa epoca si sviluppò l'importante artigianato dei

fabbri, che realizzò con il nuovo materiale gli strumenti precedentemente in uso

e nuovi strumenti per nuovi usi.

Il ferro è geologicamente molto più comune di rame e stagno, e presente in masse

notevoli, tali da permettere importanti estrazioni minerarie, e l'efficienza

tecnologica degli strumenti in ferro è più alta dei materiali usati in

precedenza, salvo per durata (a causa della corrosione, cui però si rimediava

facilmente sostituendo lo strumento): per queste ragioni il ferro soppiantò

completamente i precedenti materiali nello strumentario quotidiano. Il quadro

logistico di sfruttamento - trasporto - lavorazione si trasformò, cambiarono e

si semplificarono le vie di scambio, il fitto intreccio commerciale per il

bronzo si ridusse.

Nella Bibbia si narra di una certa Jezebel, regina e moglie di Acab, re

d'Israele, vissuta intorno al IX secolo avanti Cristo, che si truccava gli occhi

con lo stibio. In quell'epoca si sapeva dunque estrarre dalla stibina (lo

stibio) l'antimonio, la cui polvere allora serviva soltanto come prodotto di

toeletta per la cura e la bellezza degli occhi. Analogo uso ne fecero le donne

egizie; fra il 2500 e

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-ST-000 - Testo di Ing. Arch. Michele Cuzzoni

Bib-ST-019 - Tratto da una monografia di M. Composta.

Bib-ST-020 - B. Rothenberg, The Ancient Metallurgy of Copper, Institute for Archaeo-Metallurgical Studies, Institute of Archaeology, University College London, London, Vol. 2, 1990.

Bib-ST-021 - D. A. Scott, Metallography and Microstructure of Ancient and Historic Metals, Getty Conservation Institute, The J. Paul Getty Museum, 2002 ISBN 0-89236-638-9.

Bib-ST-022 - W.H. Dennis, Metallurgy of the Non-Ferrous Metals, Sir Isaac Pitman & Sons Ltd,London1961.

Bib-ST-023 - S.U. Wisseman and W.S. WILLIMAS, Ancient Technologies and Archaeological Materials, Gordon and Breach Publishers, ISBN 2-88124-631-1.

Bib-ST-024 - L. Addicks, Silver in Industry, einhold Publishing Co. 1940.

Bib-ST-025 - C.L. Mantell, Tin its mining, production, Technology and applications, American Chemical Society, Monograph Series, New York 1949.

Bib-ST-026 - G.M. Ingo, S. Mazzoni, G. Bultrini, S. Fontana, G. Padeletti, G. Chiozzini, L. Scoppio “Small-area XPS and XAES study of the iron ore smelting process”, Surface and InterfaceAnalysis, 22 (1994) 614.

Bib-ST-027 - G.M. Ingo et al.”La pirometallurgia”, "Progetto Tharros", Consiglio Nazionale delle Ricerche, Roma 1997, 29.

Bib-ST-028 - Giumlia-Mair A., 2000, Argento e leghe “argentee” nell’antichità, 7° Convegno “Le Scienze della Terra e l’Archeometria”, Boll.Accademia Gioenia di Scienze Naturali 33, 357, 295-314.

Bib-ST-029 - R. F .Tylecote., 1976, A History of Metallurgy, London.