Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Archeologia fusoria

AREA II - ARCHIVIO STORICO (ARS)

Cap. ARS-C01 - Archeometallurgia - Pag. ARS-C01.05

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2012 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

Archeometallurgia del Ferro

INDICE:

Tabella 01:

Riassuntiva

Tutti i reperti relativi alle diverse operazioni

tecniche legate alla produzione devono essere considerati come indicatori di

attività di produzione.

Questi non sono una classe omogenea di oggetti

ma possono essere distinti fra loro in base alla loro funzione nella

sequenza operazionale della produzione e/o alla loro identificazione come

prodotti di scarto del ciclo produttivo stesso.

Elementi funzionali al processo di produzione, i

cui resti possono apparire nel record archeologico, sono le istallazioni

fisse, quali le fornaci, gli attrezzi e gli utensili di lavoro (tutti i

prodotti finiti), e la materia prima quale il minerale crudo.

Fra i prodotti di scarto ed

i residui del processo di produzione si devono annoverare scorie, materiali da

riciclare, prodotti mal riusciti, frammenti di parete di fornace più o meno

concotti, semilavorati, quali la bluma e/o suoi frammenti.

Ancora sono da menzionare gli indizi che si

possono riconoscere nella stratigrafia anche in assenza di indicatori di

produzione evidenti, quali quelli appena citati, come le tracce di continuata

esposizione al calore e resti di cenere e carboni.

Nel valutare tali evidenze, occorre, comunque,

sempre tenere presente che alcune modificazioni, anche evidenti, della

stratigrafia e degli oggetti ivi contenuti, possono essere dovute a cause

accidentali e non produttive: incendi impetuosi sono, infatti, in grado di

deformare metalli e prodotti ceramici e di produrre effetti di combustione

evidenti creando contesti archeologici di ambigua interpretazione.

Così, occorre innanzi tutto, distinguere fra i

prodotti di scarto ed i residui formatisi in maniera accidentale e dovuti ad

eventi non collegati alla produzione e quelli che, al contrario, sono il frutto

dell'intenzionale lavorazione dei metalli.

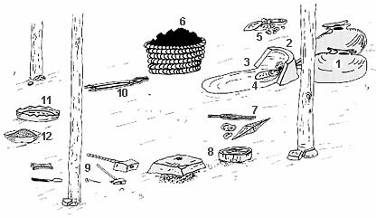

Fig. 01 -

Ricostruzione grafica delle fasi di realizzazione di una fornace Per

fornace si intende il luogo fisico nel quale il minerale

e/o il metallo viene processato attraverso l'uso del fuoco. Esistono diverse

tipologie di fornaci relativamente non solo alle loro caratteristiche

strutturali ma anche al loro ruolo nell'ambito del ciclo produttivo

metallurgico, ovvero queste possono essere distinte fra le fornaci di riduzione,

nelle quali dal minerale si arriva alla produzione del ferro metallico, ed i

fuochi di forgia/fucina, utilizzate per passare dal metallo amorfo all'oggetto

finito. L'indagine della struttura

delle fornaci ed i problemi connessi all'ottenimento di temperature

funzionali alla lavorazione dei diversi metalli sono altrettanti indici del

livello tecnologico, e dunque di civiltà, di un determinato gruppo umano. La termodinamica

rappresenta in questo caso uno strumento fondamentale per comprendere e

ricostruire le temperature ed il comportamento dei gas nelle fornaci e, quindi,

in ultima analisi il processo di riduzione.

Fig. 02 - Fornace di

Riduzione

Basso fuoco viene denominato

correntemente il tipo di fornace nella quale si pratica la riduzione. La suddetta

operazione può essere ottenuta tenendo conto dell'esistenza di alcune condizioni

tecniche obbligate, dovute alle proprietà fisico-chimiche della materia prima e

che devono, quindi essere sempre rispettate; ciò se da un lato, non crea una

grande diversità in tali strutture produttive nei diversi stadi del loro

sviluppo tecnico, dall'altro, legando strettamente il processo di produzione

alle specifiche circostanze locali (ad esempio al tipo di minerale, del

materiale di costruzione della fornace), genera tutta una serie di varianti

locali.

Fig. 03 e 04 - Resti

archeologici di fornaci di riduzione

Esiste, dunque, una vasta gamma di bassi fuochi e sono vari i

tentativi di classificazione tipologico - strutturale fatti per classificare

tali fornaci, elaborati sulla base dei resti archeologici.

Tuttavia, senza volere insistere sui dettagli di ogni singola tipologia, si

possono senza dubbio distinguere due grandi famiglie:

il basso fuoco a scoria colata, nel quale la scoria

defluendo all'esterno del forno si separa così dal metallo, e quelli in cui la

scoria defluisce in un apposito pozzetto posto sul fondo della stessa fornace,

lasciando nella parte superiore il materiale infusibile.

Il grado e la modalità di separazione della scoria dal metallo

sono uno parametro di valutazione essenziale del processo metallurgico e,

quindi, rappresentano un criterio tecnologico di primo piano ed utile per la

classificazione.

Nelle fornaci più "primitive", a pozzetto o a

fossa, o in quelle in cui il sistema di ventilazione è posto sul fondo della

fornace stessa, la separazione della scoria non può avvenire e, dunque, si

conglomera insieme al metallo in una sola massa.

Le fornaci più evolute, invece, prevedono o

un’apertura alla base del catino della fornace che permette l'evacuazione della

scoria in direzione orizzontale all'esterno della fornace (fornaci a scoria

colate) o una fossa nella quale la scoria si accumula in un pozzetto apposito

sotto il catino della fornace stessa (fornaci con pozzetto per le scorie).

Le scorie colate sono generalmente accompagnate da una certa

proporzione di scorie interne, ovvero di scorie che si creano all'interno della

fornace e che non scolano via a causa di un precoce raffreddamento avvenuto

all'interno del catino. Per quel concerne

le differenze di produttività fra i due diversi sistemi, questi sembrano

equivalenti. In entrambi i casi

occorre interrompere la produzione per procedere all'estrazione della bluma. In un basso fuoco

le temperature raggiunte sono comprese nell’ordine dei 1000/1300°C. In queste

condizioni il ferro rimane allo stato solido, anche se pastoso, ma il composto

di elementi che forma la ganga, fra cui ossidi di ferro, silicio, alluminio,

calcio diviene fusibile; è proprio questa mistura allo stato liquido e poi

raffreddandosi che forma la scoria.

Fig. 05 - Schema di

un fuoco di forgia e delle strutture annesse: La forgia può

essere costruita come una semplice fossa, con semplici protezioni perimetrali

atte a non disperdere il calore.

Tale struttura può

funzionare sia a livello del terreno sia ad un livello sopraelevato. Viene costruita con

diversi materiali, quali argilla, come isolante principale, pietra o metallo.

Le sue dimensioni

variano in funzione delle diverse operazioni che il fabbro vi si appresta a

condurre.

I fuochi di

forgia/fucina di solito si trovano al chiuso, all'ombra, o meglio in luoghi non

illuminati direttamente, in quanto è l'oscurità che facilita l'osservazione dei

diversi colori che il metallo assume nel corso della lavorazione e che sono

altrettanti indici per il fabbro dei differenti trattamenti termici ai quali il

metallo stesso può essere sottoposto.

Nelle fucine

preindustriali i mantici venivano piazzati lungo i lati del braciere così da

fornire una ventilazione orizzontale. Tali fornaci potevano essere utilizzate

tanto per la forgiatura quanto per la raffinazione della bluma.

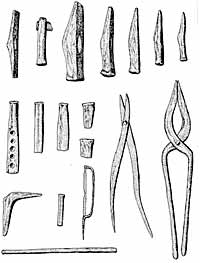

Fig. 06 a sinistra -

Strumenti da fabbro rinvenuti in Svezia. Fig. 07 a destra -

Attrezzi da fabbro rinvenuti nella tomba gepide di Mezoband in Transilvania

(Romania) VI sec d.C. In relazione alla

sopravvivenza nel record archeologico degli strumenti, quali pinze, tenaglie ed

incudini, è necessario tener conto dell'importanza di alcune variabili. Dal momento che gli

utensili erano di proprietà dei singoli artigiani erano questi stessi che

decidevano del futuro dei loro attrezzi.

Inoltre, dato che

lo stesso fabbro è l'artigiano che più di ogni altro produce da solo i propri

attrezzi o, perlomeno, le parti più importanti degli stessi questa rapporto di

proprietà doveva essere ancor maggiormente avvertito. Dunque, si può

ragionevolmente ritenere che gli attrezzi fabbricati con materiali resistenti

all'usura del tempo fossero di solito trasmessi da ogni singolo artigiano ai

propri eredi. Questi utensili,

dunque, tendono a restare a lungo nell'uso.

L'abbandono, ed il

conseguente ritrovamento archeologico, non è, dunque, così frequente. Gli

artigiani non erano affatto propensi a lasciare e, quindi, a perdere i propri

strumenti di lavoro. Solamente in seguito ad episodi violenti questi venivano

abbandonati: non a caso gli utensili integri vengono più facilmente ritrovati al

di sotto di strutture crollate improvvisamente o in ripostigli dove erano stati

riposti per poi essere in seguito recuperati. Una programmata cessazione

dell'attività produttiva, al contrario, non lascia rilevanti tracce, per quanto

attiene agli utensili, nell'evidenza archeologica.

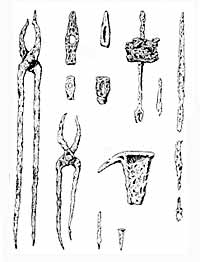

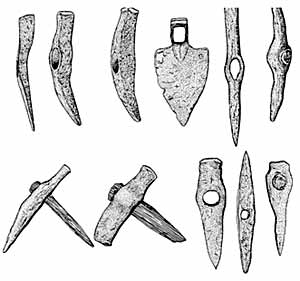

Fig. 08 - Attrezzi

da minatore di attribuzione romana o altomedievale Lo studio

archeologico degli strumenti da lavoro, inoltre, è ostacolato più di altri dalla

continuità tipologica, dal momento che sugli attrezzi il valore funzionale

prevale su quello estetico e dunque l’evoluzione delle forme, dettata

esclusivamente da aspetti di carattere funzionale, segue un processo molto

lento. Infine, sia il

valore simbolico che l’artigiano attribuisce all’attrezzo, sia, in alcuni casi,

le grandi dimensioni dei pezzi (si pensi ad esempio alle incudini, ai mazzuoli,

ai picconi), sia anche la stessa durata funzionale dell’oggetto, fanno sì che il

manufatto venga tenuto a lungo in vita tramite continui aggiustamenti e, una

volta irrimediabilmente rotto, venga riforgiato per il riutilizzo della materia

(materiale da riciclare) prima, ossia del ferro.

Tabella 02 -

Riassuntiva Le operazioni

tecniche legate a questo specifico ambito produttivo possono, in maniera assai

generale e schematica, distinguersi in due distinti momenti: i processi

metallurgici di estrazione, ovvero la fase legata alla cosidetta metallurgia

estrattiva, ed i metodi della metallotecnica, ossia i procedimenti legati alla

trasformazione del metallo amorfo in un oggetto funzionale e funzionante. Entrambe queste

fasi sono contraddistinte da catene operative specifiche e distinte, ma

accumunate dall'uso del fuoco, che lasciano altrettanto caratteristiche tracce

archeologiche nella stratigrafia. Le diverse

operazioni del ciclo produttivo dei metalli devono, tuttavia, essere

classificate secondo un ordine. A monte della

valutazione delle attività produttive deve, dunque, posizionarsi l'analisi della

situazione geomineralogica della regione in esame.

Vanno allora individuate non solo le potenzialità minerarie in

relazione alla topografia degli insediamenti ma, altresì, identificati i diversi

approcci allo sfruttamento minerario e, una volta individuate le miniere, queste

devono essere distinte fra loro tipologicamente; va anche precisato l'eventuale

uso di metallo nativo e la sua propria natura (ossidi, carbonati e solfuri). Egualmente, si

presenta la necessità di seriare e distinguere i diversi stadi della successiva

fase di trasformazione del minerale, ovvero la metallurgia vera e propria. Vengono, così,

distinte diverse azioni tecniche caratterizzate da differenti catene operative

e, quindi, da diverse tracce archeologiche: ricerca/prospezione, preparazione

(eliminazione della ganga o roccia sterile, selezione, pesta, lavaggio),

arrostimento e riduzione del minerale; ed infine, i procedimenti tecnici atti

alla rifinitura e produzione di un oggetto che risponda con la maggior

approssimazione possibile alla funzione per la quale è stato creato, e cioè:

messa in forma attraverso azioni termomeccaniche (quali forgiature a freddo e

caldo); torsione; trattamenti termochimici particolari (come ad esempio

ricottura, tempra, rinvenimento, cementazione); decorazioni meccaniche e

pirotecniche (quali, cesellatura e doratura); assemblaggio (rivettatura,

saldatura).

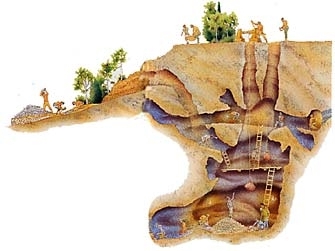

Fig. 09 -

Ricostruzione grafica della miniera medievale a solfuri misti di Rocca San

Silvestro (Campiglia M.ma - LI). Le vene metallifere di

ferro sono relativamente abbondanti e varie. Il loro valore economico

dipende dal tasso di concentrazione metallica al loro interno (minimo 20%,

medio 45%) ma anche dal tipo e dalla natura degli elementi che lo

accompagnano. Le tecniche di estrazione

metallurgica sono, dunque, subordinate in primo luogo alla tipologia del

giacimento di provenienza. La diversa composizione

dei minerali influisce in maniera considerevole sui processi metallurgici di

estrazione. Questo tipo di

condizionamento risulta essere una costante anche per la metallurgia

industriale; si legge infatti in un manuale di chimica ancora in uso ai

giorni nostri: "Si può dire che ogni tipo di giacimento, per le sue

caratteristiche particolari, richiede un particolare trattamento

metallurgico, per cui in pratica ogni impianto lavora con caratteristiche

sue proprie, in relazione al minerale trattato".

Questa semplice osservazione assume un significato

particolarmente importante per la interpretazione delle evidenze

archeometallurgiche dal momento che l'intera catena operativa della produzione

metallurgica era per lo più basata sulla conoscenza empirica. Ci sono poi numerosi altri

parametri che condizionano, in vario modo, processi necessari alla produzione di

un metallo e che pertanto vanno debitamente considerati nel corso della

ricostruzione storico-tecnologica (vedi anche il problema della datazione delle

emergenze minerarie).

Si tratta dei metodi utilizzati per l'estrazione e

l'arricchimento del minerale (una buona purificazione ed un buon arricchimento

del minerale riducono notevolmente i problemi legati alla fusione/riduzione),

della disponibilità locale di combustibile (talora il carbone diveniva più

prezioso dello stesso minerale) e delle qualità richieste al prodotto finale

(nel caso del piombo argentifero, ad esempio, la qualità del piombo era

subordinata al recupero di tutto l'argento in esso contenuto; a temperature più

basse si otteneva infatti un piombo più malleabile, ma si perdeva una notevole

quantità di metallo nelle scorie). Accanto a questi esistono,

inoltre, tutta una serie di fattori che dipendono dai sistemi socio-economici e

politici e che costituiscono pertanto la complessità del contesto storico delle

varie produzioni. Tutte queste variabili hanno

condotto, dunque, a sviluppi indipendenti dei processi di estrazione

metallurgica, con caratteristiche peculiari ed adeguate al distretto locale.

In uno studio di archeometallurgia sarà, perciò, necessario, da

un punto di vista metodologico, tenere conto delle diverse realtà locali, sia

per quanto riguarda gli aspetti giacimentologici e mineralogici, sia da un punto

di vista della storia economica di un dato territorio. Per uno studio globale del

lavoro minerario di un filone è necessario distinguere se si tratti di miniere a

cielo aperto o di quelle in galleria e, qualora si tratti di coltivazione

sotterranea, individuare e documentare anzitutto le vestigia superficiali. La distribuzione dei lavori in

superficie può, infatti, riflettere la geometria sotterranea o l'orientamento

del filone. La distribuzione sul terreno e l'importanza di certi resti ci danno

informazioni circa la produttività del filone e l'organizzazione dello

sfruttamento. Ad esempio una molteplicità di piccoli lavori potrebbe attestare

tanto una parcellizzazione delle concessioni (che caratterizza l'inizio dello

sfruttamento di un nuovo filone), quanto l'affioramento in superficie della vena

mineralizzata, o ancora una febbrile e vana ricerca di un filone considerato

molto ricco. Al contrario, un numero

limitato di lavori importanti, potrebbe indicare sia un monopolio delle

concessioni oppure l'assenza di minerale vicino alla superficie e, quindi, la

necessità di coltivazioni più profonde.

Si consideri poi che in età preindustriale si trovano spesso,

all'imbocco della miniera, i resti delle prime fasi di lavorazione meccanica del

minerale (selezione, lavaggio e pesta).

L'esame di tali discariche consente molte osservazioni sulla

natura dei materiali estratti e sulle proporzioni del lavoro effettuato sul

filone, permettendo, ad esempio, una prima stima della profondità della miniera

e delle proporzioni del lavoro effettuato sul filone (grazie alla valutazione

del rapporto fra minerale e roccia sterile). Inoltre, queste discariche

consentono anche di ricostruire le grandi tappe della storia di una miniera,

dalle ricerche/prospezioni del filone nella roccia sterile, fino alla scoperta

di una zona produttiva. Dallo studio dei resti

sotterranei, suddivisibili genericamente in gallerie di approccio (gallerie

realizzate nella roccia sterile per raggiungere il filone) e zone di

coltivazione (scavi e gallerie realizzati per lo sfruttamento del filone stesso)

è possibile trarre tutta un'altra serie di informazioni, prevalentemente

riguardanti la dinamica dei procedimenti di estrazione legati alla

individuazione ed analisi delle tracce e striature dei diversi attrezzi

utilizzati, del tipo di sezione o pianta delle gallerie, della presenza di

canalette, delle tracce.

Fig. 10 - Schema

delle modifiche microstrutturali di un metallo (appartenente al sistema

cubico a facce centrate, esagonale o ottaedrico) sottoposto a trattamenti

meccanici e termici. Sotto questa categoria

rientrano le catene operazionali che portano alla produzione vera e propria

del metallo (riduzione del minerale) e alla sua messa in forma (forgiatura)

grazie all'uso dell'energia termica fornita dal fuoco e dei processi

meccanici messi in atto dall’artigiano.

Nell'antichità e per tutto il

Medioevo, fino almeno al XIV secolo, la produzione di ferro attraverso il

processo diretto richiedeva una serie di lunghe e complesse operazioni prima di

poter ottenere un prodotto finito rispondente ai criteri della funzionalità. In primo luogo erano

necessarie alcune operazioni successive all'estrazione e preliminari alla

lavorazione vera e propria del minerale, quali pesta e lavaggio, arrostimento,

preparazione del combustibile.

Il ferro, inoltre, presenta

maggiori difficoltà di lavorazione rispetto agli altri metalli in quanto

richiede un'alta temperatura di fusione per risultare puro.

Questo rappresentò uno dei maggiori ostacoli nell'antichità e nel

Medioevo, data l'impossibilità di raggiungere una temperatura sufficiente per la

fusione (1.536°C) e di ottenere un metallo completamente puro. Il cosiddetto antichissimo

metodo diretto, utilizzato fin oltre il Medioevo in Europa e tradizionalmente

usato in Africa fino agli anni '60, permetteva di ottenere, senza giungere alla

fusione e per riduzione degli ossidi, soltanto una massa

spugnosa del metallo, o bluma, che doveva essere sottoposta ad

un'ulteriore lavorazione prima che si potesse ottenere il ferro solido. Questo procedimento, data

l'imperfetta riduzione, comportava che nelle scorie fosse ancora presente un

altissimo contenuto di ferro, che poteva superare anche il 40%. Per un radicale mutamento

della qualità del ferro bisognerà attendere l'età moderna, quando lo sviluppo

degli altiforni, una maggiore ventilazione, e l'utilizzo del carbon fossile

renderà possibile la produzione di gettate di ferro, grazie al raggiungimento di

temperature assai elevate. La temperatura ottenuta nelle

fornaci utilizzate con questo metodo, dette bassi fuochi, non era sufficiente

per la fusione del ferro, ma soltanto a provocare la formazione di grani di

ferro che gradualmente si coagulavano in una massa spugnosa. Le scorie liquide, costituite

per la maggior parte da silice e ossidi non ridotti, colavano nel fondo della

fornace o all'esterno di essa, lasciando nella parte superiore del forno, il

materiale infusibile.

La massa spugnosa o bluma, così ottenuta era, tuttavia, ancora

mista a scorie fluide; per questa ragione, una volta estratta la bluma dal forno

(dall'alto nelle fornaci meno evolute e dal basso in quelle più efficienti),

essa doveva essere ancora a lungo lavorata (processo di raffinazione della

bluma).

Fig. 11 - Scoria di

raffinazione a forma di calotta Quest'operazione di

raffinamento durava, ed era ripetuta, tanto quanto era necessario per ottenere

il metallo il più puro possibile. La fusione della ganga o roccia sterile si

verificava, al contrario, a basse temperature e senza fondenti. Questo processo diretto di

riduzione del minerale non consentiva una elevata produzione di ferro che,

oltretutto, aveva uno scarso tenore di carbonio. Il ferro così prodotto (anche

dopo il processo di raffinazione della bluma), infatti, è dolce, resistente ma

privo della durezza necessaria per fabbricare armi ed utensili. Inoltre, le qualità di questo

metallo sono tutt'altro che omogenee, dal momento che sono legate sia al tipo

del minerale di ferro trattato in vista dell'ottenimento del lingotto, sia alle

abilità tecniche dei singoli artefici. Per cui anche la messa in

forma dell'oggetto richiede un ulteriore processo, ovvero la forgiatura,

l'applicazione dei procedimenti termochimici e termomeccanici atti a fornire al

prodotto finito i requisiti funzionali e meccanici richiesti.

Fig. 14 - Ricostruzione

grafica di un maglio azionato da energia idraulica Il passaggio al metodo

indiretto fu stimolato dal migliore rendimento rispetto al metodo precedente e

favorito dalla diffusione generalizzata delle macchine idrauliche applicate alla

metallurgia. Gli artigiani lavoravano con

fornaci sempre più grandi che raggiungevano temperature sempre più elevate

grazie anche ad una migliore ventilazione. Già nel XII secolo appaiono,

infatti, i primi altiforni in grado di produrre gettate di ferro fuso, la ghisa.

Tuttavia, tale produzione non si diffonde in modo generale fino al XVI secolo

quando diviene il procedimento più comune. Si pensi, ad esempio, a come

l'aumentata richiesta di ferro, nei secoli centrali del medioevo, abbia

stimolato per la Toscana la ricerca di una tecnica capace di aumentare la

produzione; tale tecnica verrà di lì a poco importata dall'area alpina con la

quale esistevano già contatti commerciali per i prodotti ferrosi. Sembra, infatti, che proprio

nelle Alpi sia da localizzare l'epicentro dell'innovazione dell'utilizzo

dell'energia idraulica che ha, con il tempo, permesso di passare dal metodo

diretto al metodo indiretto di produzione del ferro.

1. Mantici; 2. Muretto di protezione; 3. Fuoco di forgia; 4. Scorie in forma

di calotta in posto; 5. Deposito di scorie; 6. Riserva di carbone; 7. Pezzi

di metallo; 8. Incudine in pietra base in legno e scarti di battitura; 9.

Oggetti: martello, tranciante, punteruolo, lima, pietra per arrotare; 10.

Pinze; 11. Vaso rotto reimpiegato come vascetta per la tempra; 12. Riserva

di sabbia

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-ST-000 - Testo di Ing. Arch. Michele Cuzzoni

Bib-ST-019 - Tratto da una monografia di M. Composta.

Bib-ST-020 - B. Rothenberg, The Ancient Metallurgy of Copper, Institute for Archaeo-Metallurgical Studies, Institute of Archaeology, University College London, London, Vol. 2, 1990.

Bib-ST-021 - D. A. Scott, Metallography and Microstructure of Ancient and Historic Metals, Getty Conservation Institute, The J. Paul Getty Museum, 2002 ISBN 0-89236-638-9.

Bib-ST-022 - W.H. Dennis, Metallurgy of the Non-Ferrous Metals, Sir Isaac Pitman & Sons Ltd,London1961.

Bib-ST-023 - S.U. Wisseman and W.S. WILLIMAS, Ancient Technologies and Archaeological Materials, Gordon and Breach Publishers, ISBN 2-88124-631-1.

Bib-ST-024 - L. Addicks, Silver in Industry, einhold Publishing Co. 1940.

Bib-ST-025 - C.L. Mantell, Tin its mining, production, Technology and applications, American Chemical Society, Monograph Series, New York 1949.

Bib-ST-026 - G.M. Ingo, S. Mazzoni, G. Bultrini, S. Fontana, G. Padeletti, G. Chiozzini, L. Scoppio “Small-area XPS and XAES study of the iron ore smelting process”, Surface and InterfaceAnalysis, 22 (1994) 614.

Bib-ST-027 - G.M. Ingo et al.”La pirometallurgia”, "Progetto Tharros", Consiglio Nazionale delle Ricerche, Roma 1997, 29.

Bib-ST-028 - Giumlia-Mair A., 2000, Argento e leghe “argentee” nell’antichità, 7° Convegno “Le Scienze della Terra e l’Archeometria”, Boll.Accademia Gioenia di Scienze Naturali 33, 357, 295-314.

Bib-ST-029 - R. F .Tylecote., 1976, A History of Metallurgy, London.