Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Metodologie di restauro: le saldature

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-P02 - Saldature - Pag. ATS-P02.06

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2012 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

Tecnologia Meccanica - Le lavorazioni per saldatura

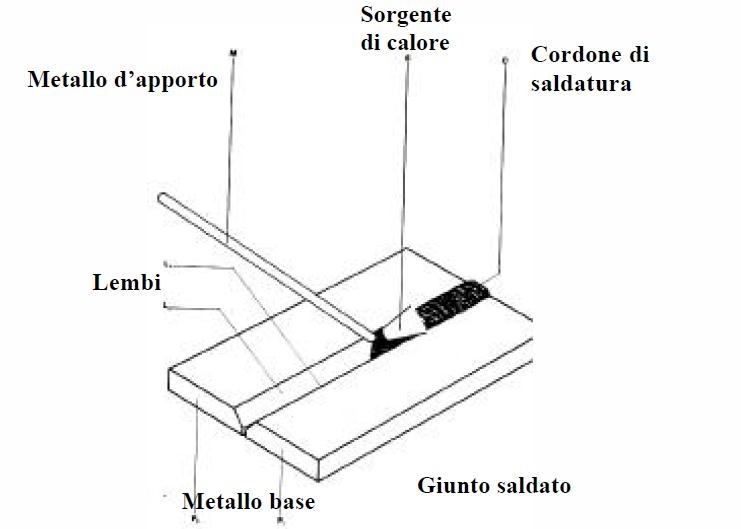

Saldatura: Processo di unione permanente di due componenti meccanici

Una saldatura è detta:

• omogenea

• eterogenea

• autogena

• eterogena

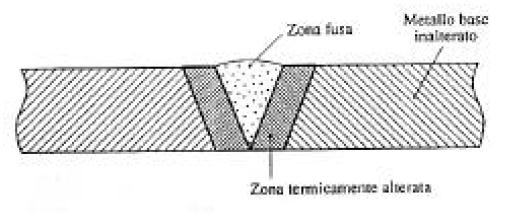

Saldatura per fusione: Fusione e susseguente solidificazione dei lembi con o senza materiale d’apporto. Fusione con gas o tramite arco elettrico.

Saldatura per pressione: Pressione meccanica combinata col riscaldamento dei pezzi da unire.

Brasatura: Fusione elettrica o chimica del solo metallo d’apporto.

| Autogene | Eterogene | ||

| Gas | - Ossiacetilenico | Brasatura | - Dolce |

| - Forte | |||

| Arco | - Elettrodi rivestiti | ||

| - Arco sommerso | Saldobrasatura | ||

| - Tig | |||

| - Mig - Mag | |||

| Resistenza | - Rulli | ||

| - Punti | |||

| Stato solido | - Attrito | ||

| - Ultrasuoni | |||

| Altre | - Laser | ||

| - Fascio elettronico | |||

| - Alluminotermica | |||

| - Plasma | |||

| - ….. | |||

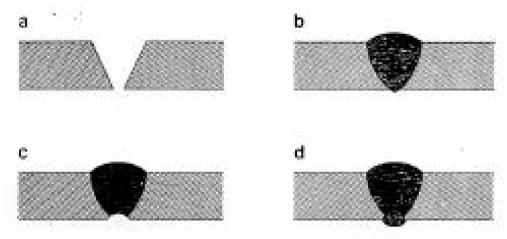

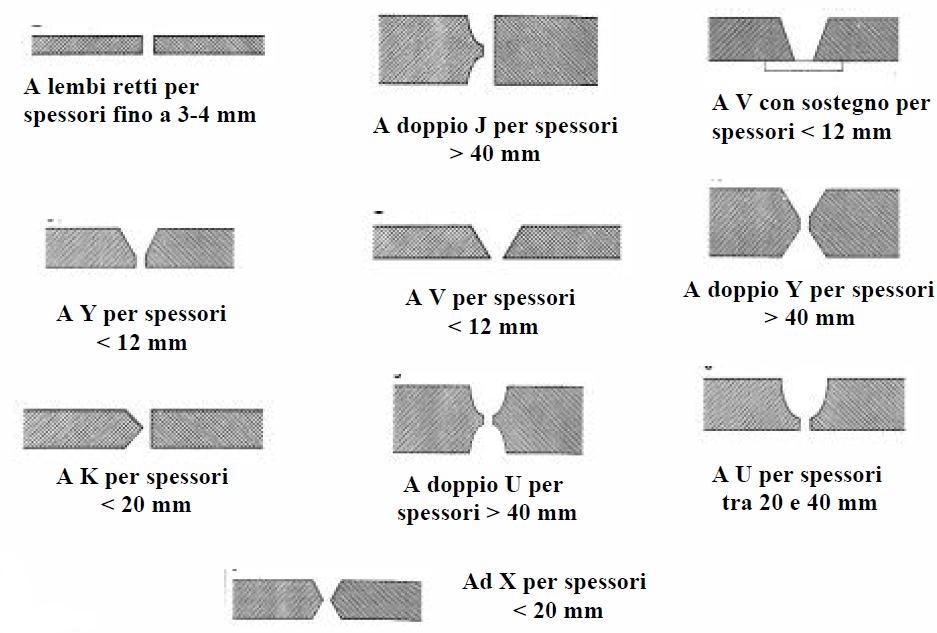

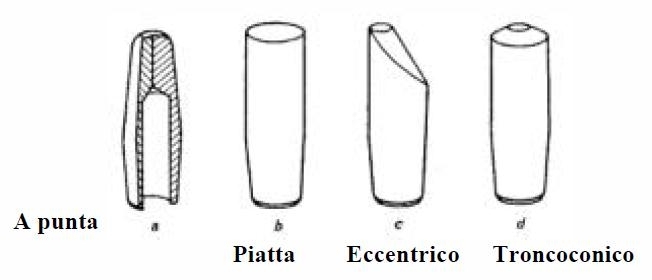

Preparazione dei lembi: forma geometrica più opportuna per

• facilitare la saldatura

• caratteristiche meccaniche del giunto

• fusione completa su tutto lo spessore

• buona penetrazione del materiale d’apporto

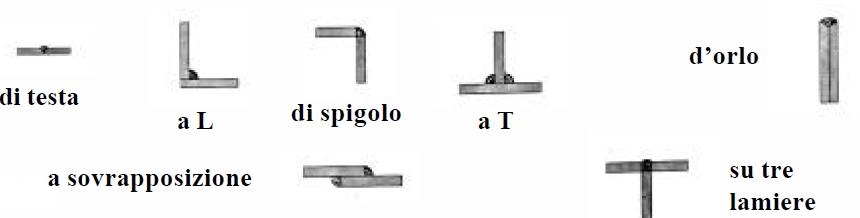

- Tipo di giunto

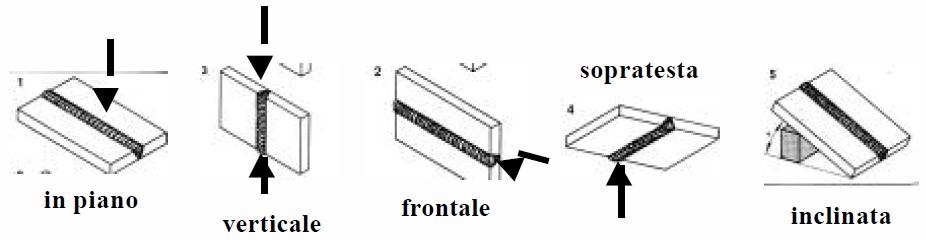

- Posizione di saldatura

- Natura del metallo base

- Spessore del metallo base

|

|

|

|

|

|

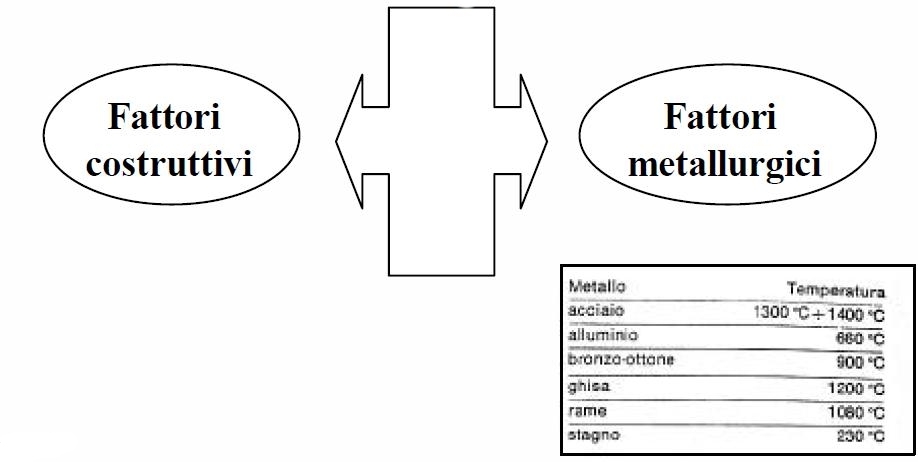

Attitudine con cui un materiale si presta alla realizzazione di unioni saldate di volute caratteristiche con un determinato procedimento.

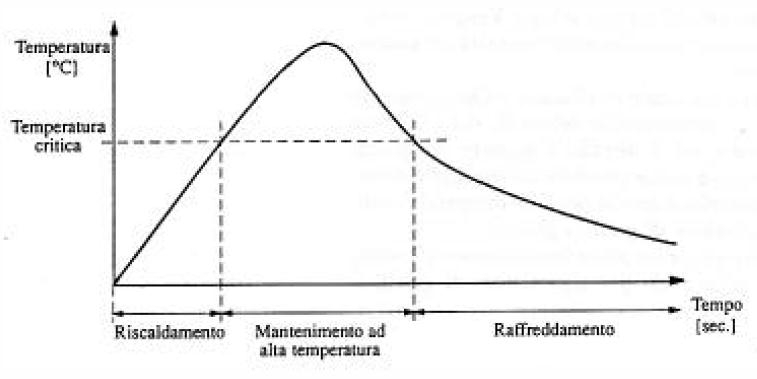

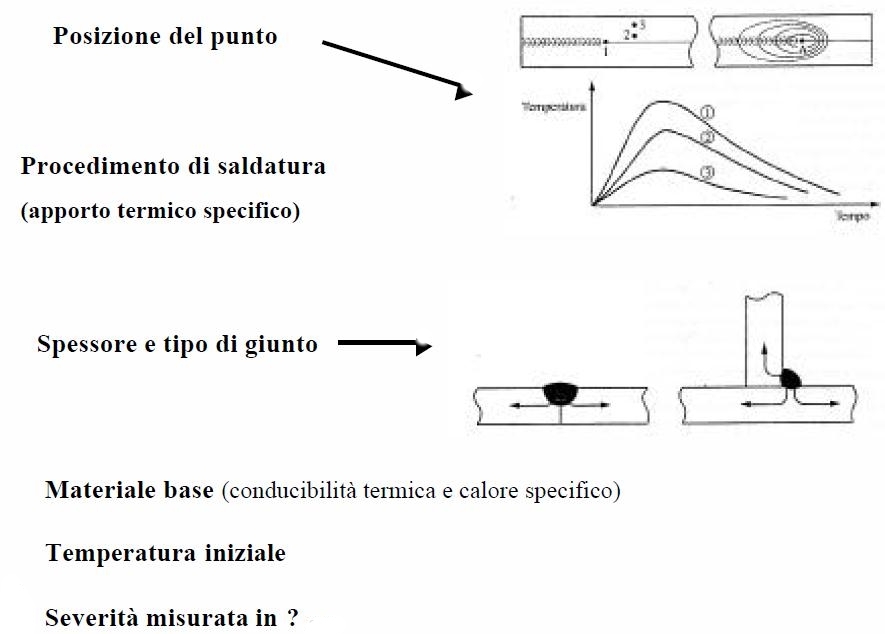

Variazione di temperatura nel tempo

ZF Rapporto di diluizione (Rd) = (Vmbfuso * 100) / Vtot zona fusa

| Rd | |

| Brasatura | 0% |

| Sald senza ma | 100% |

| TIG | 20 - 40% |

| Arco sommerso | 10 - 65% |

| MIG - MAG | 5 - 40% |

Solidificazione da esterno a interno - Struttura dendritica - Dimensione grani dipende dal ciclo termico (velocità di raffreddamento)

Le nuove passate rifondono quelle precedenti - migliora la tenacità

|

ZTA: trasformazioni allo stato solido • Massima temperatura • Severità del ciclo termico • Composizione chimica MB |

Acciai a basso contenuto di carbonio: - ingrossamento del grano - affinamento della grana (normalizzazione) - trasformazione della austenite in ferrite e perlite con grana più fine |

Caratteristiche meccaniche simile a MB

Acciai a medio tenore di carbonio: strutture fragili, cricche a freddo

- Strutture sollecitate che lavorano a bassa T: rottura fragile

- Strutture soggette a corrosione: le tensioni accelerano il processo

- Strutture soggetti a carichi di punta: le tensioni interne aumentano l’instabilità

Tutti comportano: Trattamenti termici di distensione

| Cricche a caldo (ZF) | Cricche a freddo (ZTA) | Rottura fragile |

| Elevato tenore di carbonio | Strutture dure e fragili | Strutture che lavorano a bassa T |

| Elevato tenore di impurezze nel MB | Presenza di idrogeno | Strutture con intagli |

| Tensioni di ritiro elevate | Tensioni di ritiro elevate | Tensioni di ritiro elevate |

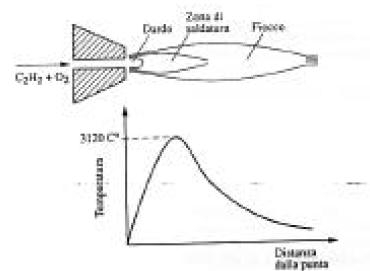

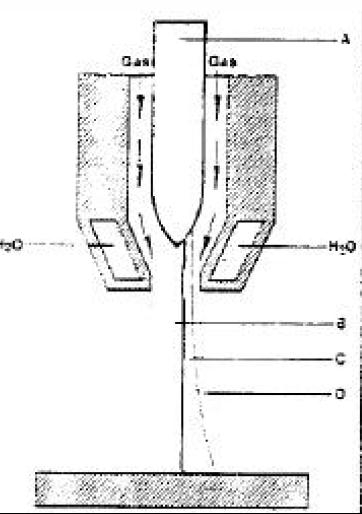

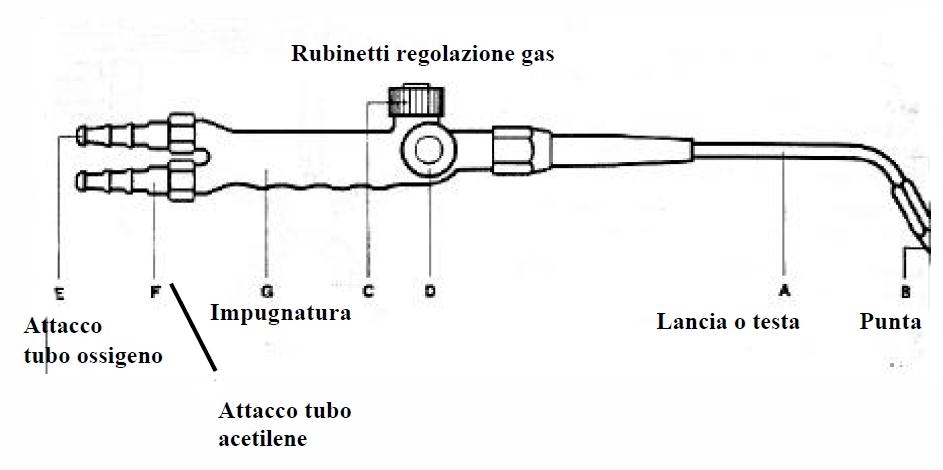

• Fiamma ottenuta mediante la combustione di un gas con l’ossigeno

• Cannello: ossigeno: comburente - gas: combustibile

• Caratteristiche gas:

Ø alta temperatura di fiamma

Ø elevato contenuto termico

Ø bassa reattività della fiamma con il metallo base e d’apporto

Ø stabilità e facilità di regolazione della fiamma

| • Acciaio: | • Gas utilizzati | ||

| C < 0.4 facilmente saldabile. 0.4 < C < 0.6 cattiva saldabilità (MA basso tenore di C). C > 0.6 preriscaldo dei lembi. |

Combustibile |

Fiamma | Temperatura |

| • Ghise: preriscaldo del pezzo. | Acetilene | Ossiacetilenica | 3200 °C |

| • Rame: ottima saldabilità. | Butano | Ossibutanica | 2850 °C |

| • Alluminio: pericolo ossidi. | Propano | Ossipropanica | 2750 °C |

| • Ottone: cattiva saldabilità. | Metano | Ossimetanica | 2750 °C |

| • Bronzo: cattiva saldabilità. | Idrogeno | Ossidrica | 2500 °C |

• Metallo d’apporto

Filo metallico di diverse dimensioni, composizione e caratteristiche

| Spessore pezzi | ø Bacchetta |

| 1 ÷ 2 | 1 ÷ 2 |

| 3 ÷ 4 | 2,5 ÷ 3 |

| 5 ÷ 6 | 3,5 ÷ 4 |

| 7 ÷ 8 | 5 ÷ 6 |

| 9 ÷ 12 | 6 ÷ 7 |

| oltre 12 | 7 ÷ 8 |

|

|

C2H2 • T di fiamma 3200 °C • Maggior quantità di calore generato nell’unità di tempo • Minor consumo di ossigeno • Prodotti di combustione (CO e H) riducenti C 2H2 + O2 2CO +H2 + 106.000 Cal2CO +O2 2CO2 + 137.000 Cal H2 + 1/2O2 H2O + 58.000 Cal Fiamma neutra (acciai, ghisa, rame, Al) carburante (processo di indurimento superficiale) ossidante (bronzi e ottone) |

|

|

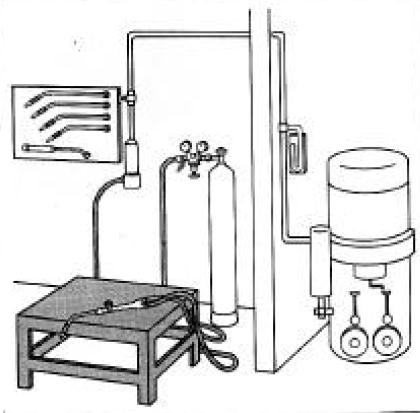

Attrezzature • alimentatore di ossigeno • alimentatore di acetilene • organi di collegamento e regolazione • cannello • posto di lavoro con utensili e attrezzature ausiliarie

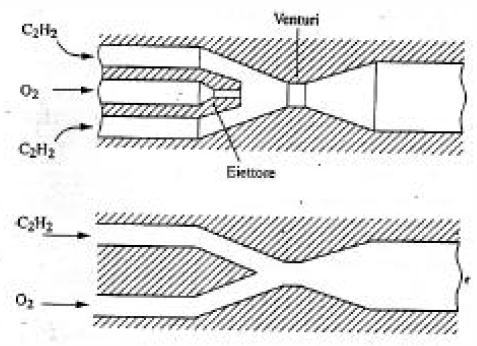

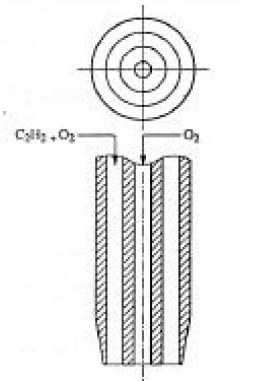

Cannello • miscela i due gas • permette la regolazione della fiamma • dirige la fiamma localizzando l’apporto termico |

Potenza del cannello:

litri di C2H2 bruciati in un’ora| Spessore (mm) | Potenza (l/h di C2H2) |

|

0,3 – 1 |

25 – 100 |

|

1 – 2 |

100 – 200 |

|

2 – 4 |

200 – 400 |

|

4 – 6 |

400 – 600 |

|

6 – 9 |

600 – 900 |

|

9 - 12 |

900 - 1200 |

|

|

Cannello a bassa pressione O2: 0,1 – 0,3 MPa C2H2: 0,01 MPa

Cannello ad alta pressione O2 -C2H2: 0,075 MPa Più pericolosi Erogazione fissa |

|

Modalità operative • Senza metallo d’apporto per spessori sottili • Materiale d’apporto simile a metallo base • Pulizia superfici |

Caratteristiche e prestazioni • no leghe reattive • acciai a basso tenore di carbonio • buona controllabilità del processo • scarsa penetrazione • adatto a spessori sottili • costi e tempi elevati per grossi spessori • equipaggiamento versatile, trasportabile e di basso costo

|

|

|

Taglio con cannello ossiacetilenico Taglio per ossidazione - Adatto per acciai al carbonio o debolmente legati - Tinnesco reazione di ossidazione <Tfusione metallo - reazione di ossidazione fortemente esotermica - Tfusione ossido < Tfusione metallo Manuale: spessori 50mm, vel 7/9 m/h A CN: spessori fino a 500mm, vel 34 m/h Se Tfusione ossidi >Tfusione metallo (Acciai inox e ghisa) iniezione polvere di ferro nella zona di taglio

|

|

|

• Elettrodi rivestiti • Arco sommerso • TIG • MIG/MAG

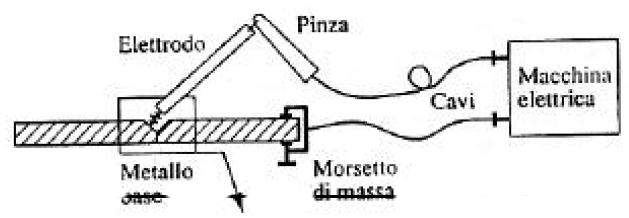

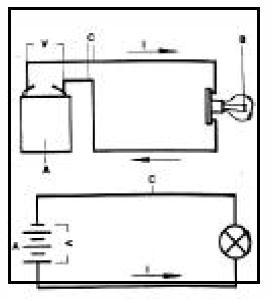

Sorgente di calore di natura termoelettrica Il calore è fornito da un arco voltaico che scocca tra i pezzi da saldare e il materiale d’apporto Scarica elettrica continua tra i due poli a diverso potenziale Iniziale contatto fra i due elettrodi Corrente ionizza aria che permette passaggio di corrente anche senza contatto elettrodi L’arco può essere: • DIRETTO • INDIRETTO |

|

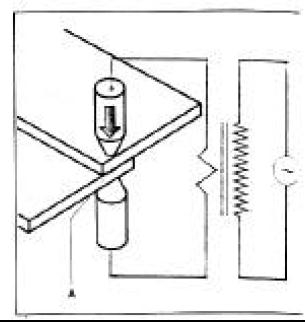

Circuito elettrico - generatore - utilizzatore - cavi di collegamento Grandezze caratteristiche I [A] ?V [V] Legge di Ohm ?V=R I

|

|

|

|

|

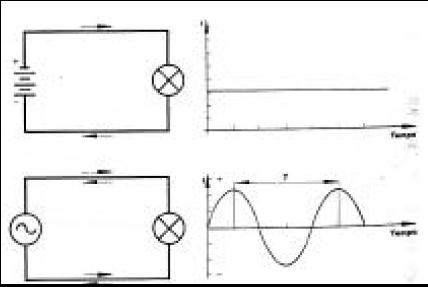

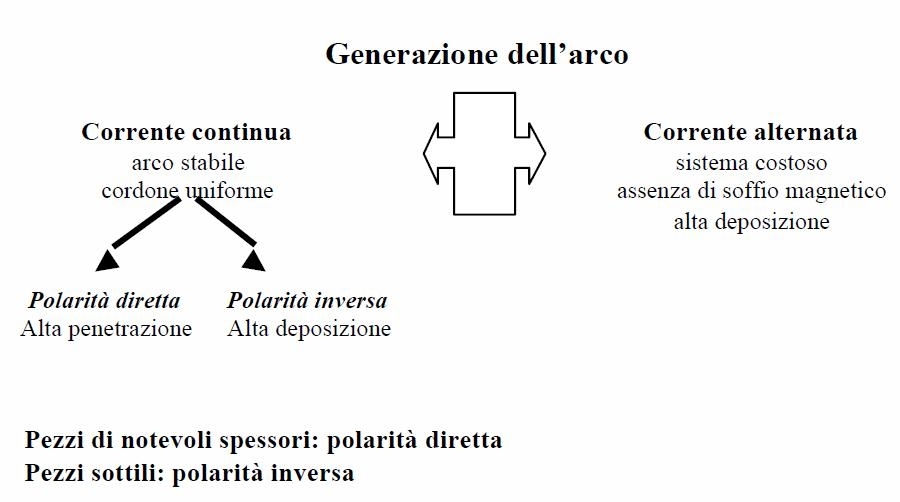

Corrente continua I costante nel tempo Senso di percorrenza costante Polo + e polo -

Corrente alternata I non costante nel tempo Senso di percorrenza varia |

|

|

|

|

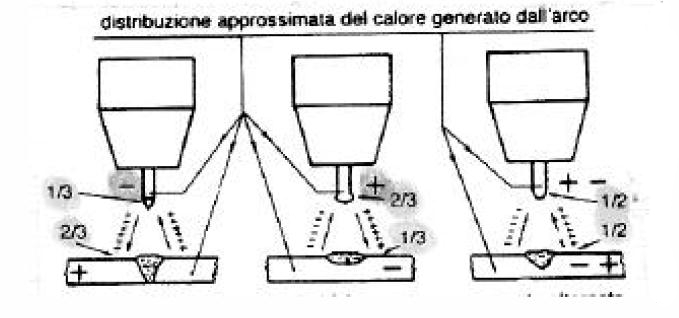

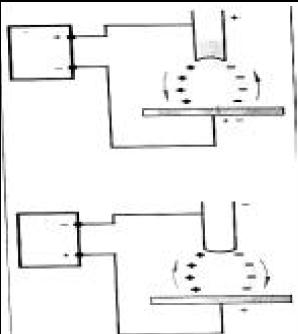

Gli elettroni vanno verso l’anodo (+) Gli ioni positivi sono diretti verso il catodo (-) Corrente continua temp anodo 3500-4000 °C temp catodo 2600-2800 °C Corrente alternata temp catodo = temp anodo

|

|

|

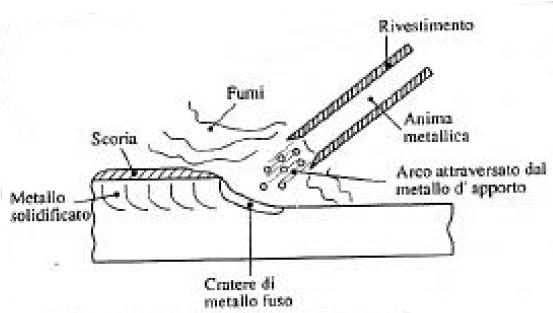

Schema di funzionamento • Calore (4000°C) fornito da arco elettrico tra pezzo e elettrodo • Innesco arco con iniziale contatto • Scorre corrente di intensità elevata che surriscalda elettrodo e metallo base, ionizza aria e innesca arco • Energia arco si trasforma in calore

|

|

|

Anima e rivestimento fondono Arco proietta gocce di anima fusa sul pezzo che si amalgamano nel bagno di fusione Rivestimento: parte gassosa avviluppa l’arco parte liquida galleggia sopra bagno di fusione e solidifica (scoria)

|

1) materiale da saldare

2) bacchetta

|

Anima (Filo metallico metallurgicamente simile a metallo base) • conduce corrente • fornisce metallo d’apporto

|

Materiale rivestimento La composizione del rivestimento influenza sensibilmente i risultati dell’operazione di saldatura Ossidante: a base di ossidi di ferro, manganese e silicio Bassa penetrazione, scoria spessa e solida, facilmente asportabile Caratteristiche meccaniche e tecnologiche del giunto basse Saldature in piano Acido: a base di ossidi metallici e ferroleghe Buona qualità del giunto, penetrazione buona Anche per saldature frontali e verticali

Basico: a base di carbonato di calcio e fluorite Elevate proprietà meccaniche e tecnologiche del giunto Saldature di qualunque posizione

Cellulosico: a base di materie organiche Buone qualità meccaniche e tecnologiche del giunto, scoria facilmente asportabile Bassa penetrazione, elevato sviluppo di fumi Saldature in tutte le posizioni

Al rutilo: a base di ossidi di titanio Buona stabilità dell’arco, Aspetto cordone buono

Ad alto rendimento: a base di polvere di ferro, rende fino a 160% Rendimento = Peso metallo depositato sul cordone/Peso anima metallica consumata

A forte penetrazione: a base di ossido di titanio e cellulosa Penetrazioni doppie rispetto al normale |

|

Rivestimento (miscela di sostanza particolari) Parte gassosa: • protegge il bagno di fusione dalle ossidazioni • favorisce la stabilità dell’arco (in caso di corrente alternata) con lo sviluppo di • gas ionizzanti

Parte liquida: • trattiene impurezze presenti nel MB • protegge il cordone di saldatura da ossidazioni superficiali • se rivestimento contiene carbonati di calcio o magnesio depura il bagno da sostanze nocive (zolfo e fosforo) • apporto di elementi che migliorano le caratteristiche meccaniche e tecnologiche del cordone

|

|

|

Si acciai al carbonio, acciaio inox, leghe leggere, ghisa, rame, nickel e sue leghe

|

|

|

No metalli a basso punto di fusione (a base di stagno, piombo e zinco) metalli reattivi (titanio e zirconio)

|

|

|

Caratteristiche L’elettrodo va sostituito (interruzione operazione) Eliminazione scoria dopo ogni passata Attrezzatura semplice e portatile Velocità maggiore e costo inferiore a saldatura ossiacetilenica Saldatura di parti di diversi spessori Poco competitivo rispetto altri processi ad arco Giunzione di testa di tubi per trasporto fluidi Spessore minimo 1 mm

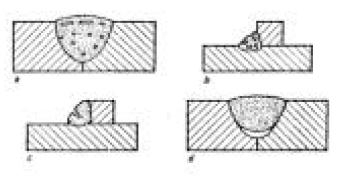

Difetti tipici: • inclusione scoria nel cordone • porosità - impurezze del metallo base - umidità assorbita dal rivestimento - elevata velocità di saldatura che impedisce l’evaporazione dei gas • cretti longitudinali - formazione di cricche a caldo durante la deposizione di cordoni sottili su pezzi di grosso spessore, a causa di un ritiro ostacolato - cricche a freddo per le tensioni di ritiro in pezzi di grande spessore e rigidezza • discontinuità derivanti da incompleta fusione dei lembi da saldare corrente di saldatura elevata fusione di una massa eccessiva di elettrodo in un tempo troppo breve non totale riempimento ai bordi |

|

|

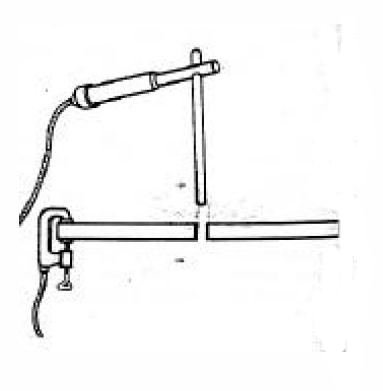

Impianti e apparecchiature Generatore di corrente Pinza portaelettrodo Morsetto Banco di lavoro

|

|

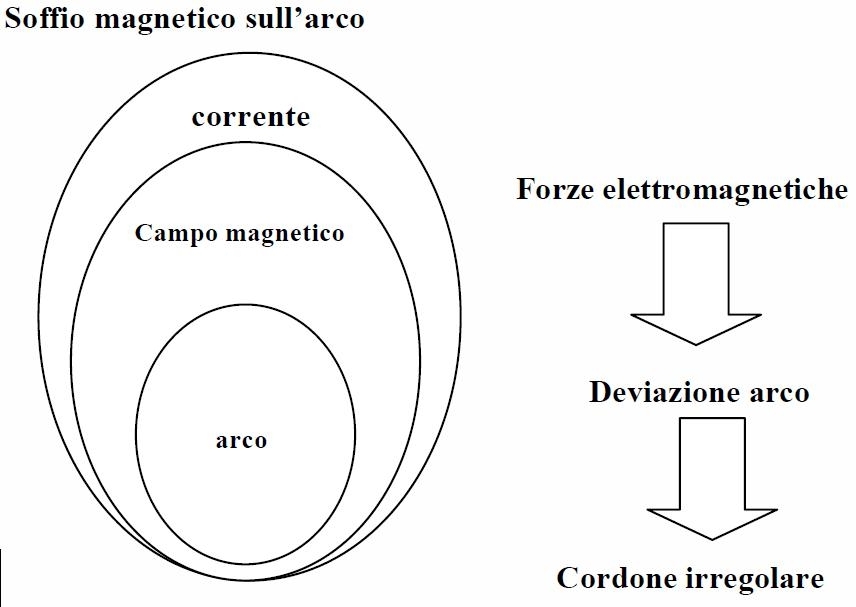

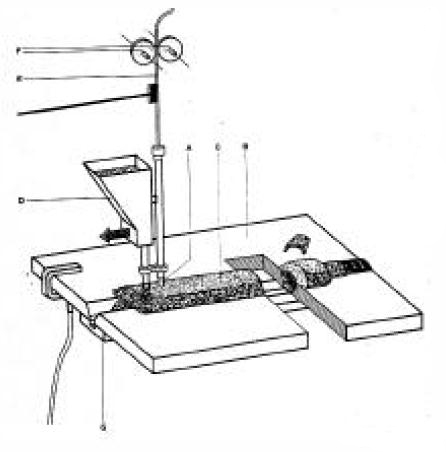

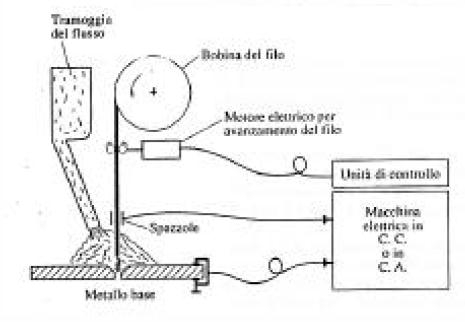

Arco scocca tra elettrodo e metallo base e rimane sotto la protezione di un flusso granulare Materiale d’apporto: filo nudo continuo Flusso granulare protegge da ossigeno ed azoto Unità di controllo: intensità di corrente, tensione d’arco velocità del filo Corrente continua o alternata

|

|

Spazzola di rame trasmette corrente al filo Flusso granulare in abbondanza scoria - Parte in eccesso aspirata

|

|

Flussi prefusi o neutri: costituiti da floruro di calcio, carbonato di calcio, e silicato di manganese Cotti in forno e successivamente macinati Solo funzione protettiva (le reazioni chimiche fra gli elementi avvengono nella fase di cottura) Flussi agglomerati o attivi: costituiti da silicati, ferroleghe di manganese, silicati di sodio e potassio, ossidi di tungsteno Componenti macinati, agglomerati in forno con leganti ed essiccati Funzione protettiva e metallurgica |

|

|

Caratteristiche Vantaggi • Funzionamento semiautomatico o completamente automatico • Cordone è più pulito, uniforme e di composizione controllata mediante il flusso granulare • Velocità di saldatura è maggiore rispetto al processo ad arco rivestito • Riduzione del tempo di fermo impianto per la sostituzione degli elettrodi rispetto alla saldatura con elettrodi rivestiti • Alta penetrazione e alta deposizione oraria (diminuzione del numero di passate) • Deformazioni dei pezzi minime • Correnti di saldature molto elevate (nella zone dell’arco la resistenza elettrica diminuisce per la presenza del flusso fuso che diventa elettroconduttore) Limitazioni • Flusso preservato da contaminazioni, che potrebbero causare porosità nel cordone di saldatura • Metallo base completamente privo di scaglie, ruggine, grassi e altre sostanze contaminanti • Eliminazione scoria prima di effettuare eventuali passate successive • Posizione di saldatura: in piano o d’angolo

|

|

Si acciai al carbonio, acciaio inox, acciai debolmente e mediamente legati, nickel e sue leghe No leghe leggere, acciai da utensili, ghisa Applicazioni • saldatura longitudinale di tubi anche di ampio raggio • saldature su grossi pannelli di elevato spessore (fino a 60 mm) carpenteria navale e ferroviaria |

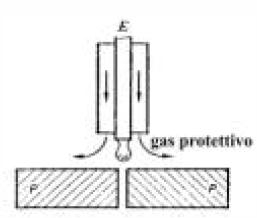

Nelle saldature elettriche azione ossidante dell’aria sia del bagno di fusione che dell’arco Azione protettiva rivestimento spesso non è sufficiente

|

|

Uso di gas inerti o di gas attivi: TIG - MIG - MAG Gas inerte: non si combinano con altri elementi del bagno di fusione ed escludono l’aria dal contatto con la zona da saldare Gas attivi: si combinano con elementi presenti nel metallo base

|

|

• saldatura in tutte le posizioni • qualità molto elevata • no scoria • complessità, e scarsa trasportabilità dell’apparecchiatura necessaria • costo elevato • elettrodo corto per permettere l’afflusso del gas protettivo alla zona di saldatura • problemi in ambienti fortemente ventilati • conveniente per saldature di piccoli spessori (fino a 12 mm) spessore minimo circa 2 mm

|

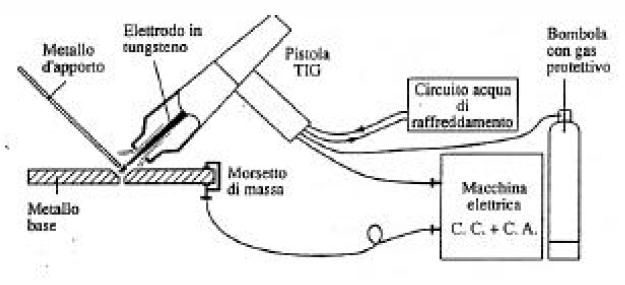

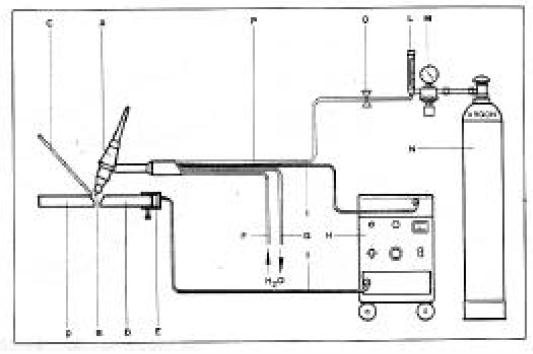

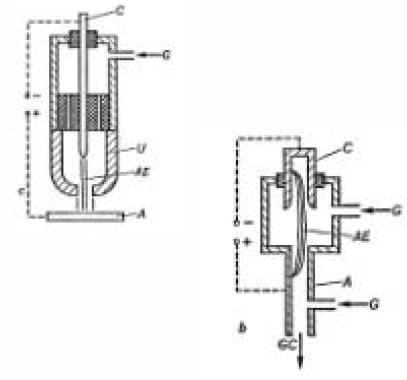

TIG (Tungsten Inert Gas) Gas: argon, elio, miscele di Ar-He, Ar-CO2 Elettrodo: astina di tungsteno (T fusione 3000°C) infusibile Materiale d’apporto: bacchetta(manuale) o filo (automatico) Arco tra elettrodo e metallo base Arco, elettrodo, metallo base fuso e metallo d’apporto in ambiente inerte

|

|

|

|

|

Polarità diretta: flusso di elettroni verso materiale da saldare alta penetrazione Polarità inversa: flusso di elettroni verso elettrodo surriscaldamento elettrodo Bombardamento ioni positivi distrugge ossidi formati con leghe di Al e Mg inclusioni di tungsteno nel bagno Corrente alternata

|

Caratteristiche: • Adatto per qualsiasi materiale (leghe di Al e Mg e materiali molto reattivi - Ti,Zr) • Costo elevato gas • Non si formano scorie • Facilità di esecuzione • Qualità ottima ad eccezione materiali a Tfusione bassa (stagno, piombo e zinco) • Velocità di avanzamento bassa • Poco competitivo per spessori medi e grossi Usi: acciai pregiati, acciai inox, rame, ottone, leghe leggere (alluminio e magnesio) materiali molto reattivi (titanio e zirconio)

|

|

|

Componenti • torcia • elettrodo di tungsteno • metallo d’apporto • pezzo • entrata acqua • scarico acqua • generatore • flussometro • Manometro • Bombola di gas • Economizzatore • Tubo del gas |

|

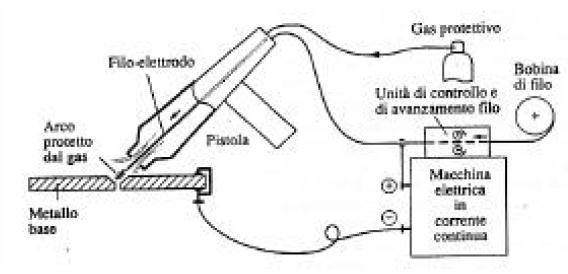

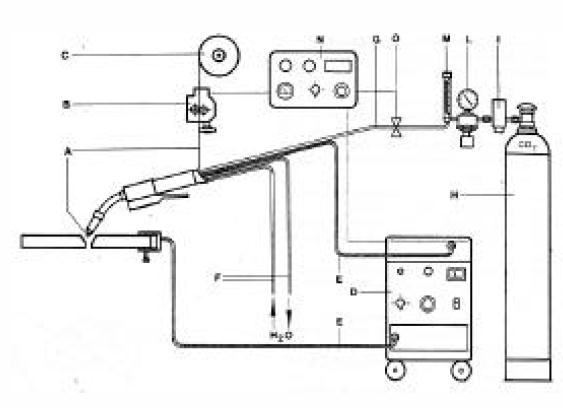

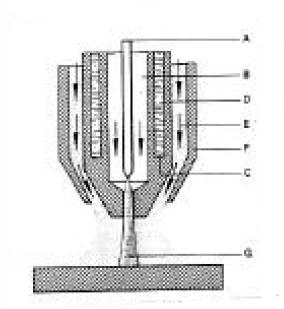

MIG (Metal Inert Gas) - MAG (Metal Active Gas) Gas protettivo MIG: argon, elio Elettrodo: filo continuo fusibile Arco tra filo e metallo base Dispositivi semiautomatici o automatici Corrente continua con polarità inversa Arco, metallo base fuso e metallo d’apporto in ambiente inerte

|

MAG: CO2 azione disossidante affidata al filo elettrodo che contiene elementi di lega di manganese e silicio

|

|

|

Saldature semiautomatiche ed automatiche Velocità alte Apparecchiature più costose e complesse meno trasportabili Assenza di scoria Forte penetrazione No per zone difficili da raggiungere

|

|

MIG: Gas costosi Al, rame acciai inox con spessori notevoli

|

MAG: Qualità inferiori a TIG e MIG Meno costoso acciai dolci o basso legati di grossi spessori

|

|

|

Componenti • motore e dispositivo avanzamento filo • filo elettrodo • pezzo • cavi circolazione acqua • condotto gas alla pistola • generatore • flussometro • Manometro • Bombola di gas • Economizzatore • Unità di controllo

|

|

|

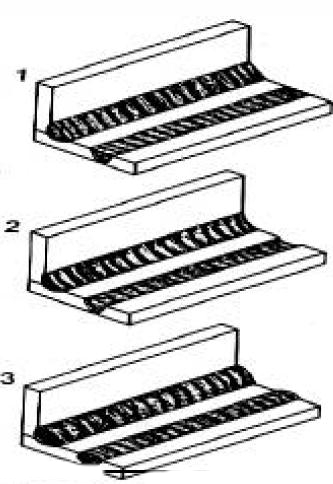

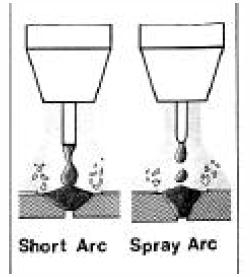

Trasferimento del metallo d’apporto (TIG - MIG - MAG) Modalità “short-arc” tensioni d’arco ‹ 20 V, gocce grosse che spengono momentaneamente l’arco bagno di fusione freddo, rapida solidificazione Spessori sottili in qualunque posizione Modalità “spray-arc” Tensioni d’arco › 25 V, tante gocce piccole, non spengono l’arco Spessori grossi, elevata penetrazione e deposizione oraria Modalità “pulsed-arc” ottenibile con particolari macchine: due diversi livelli di correnti sull’elettrodo, il più basso per surriscaldare l’elettrodo e l’altro per far distaccare la goccia (riduzione distorsioni) Piccoli spessori |

|

|

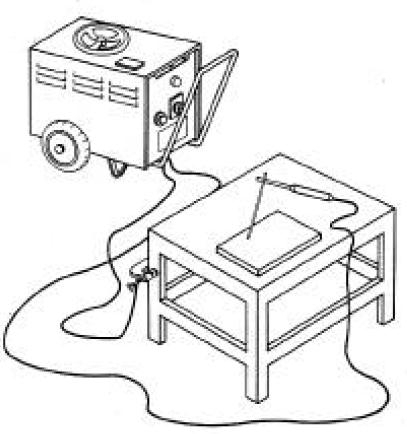

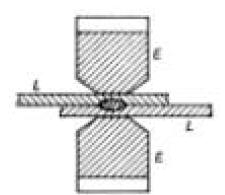

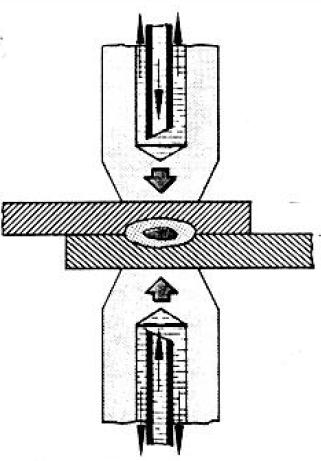

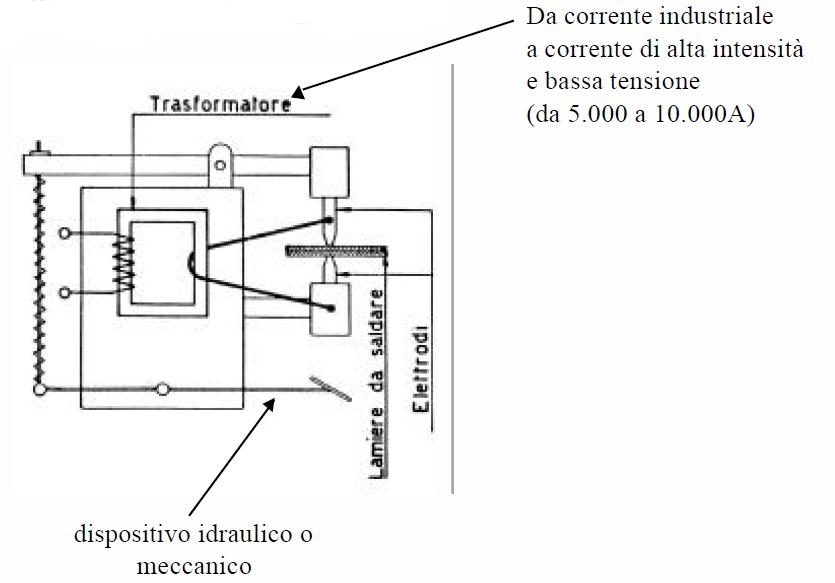

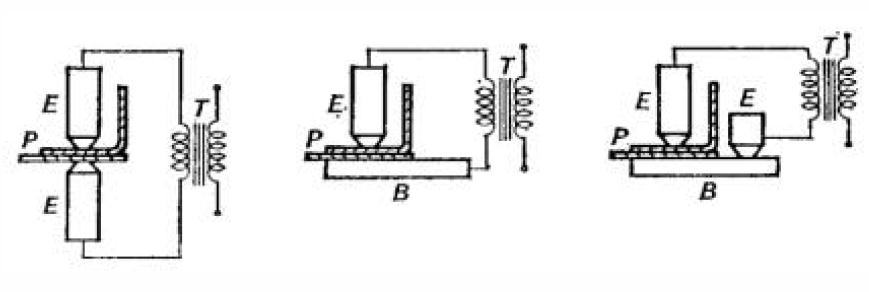

• Forte riscaldamento localizzato in una regione ristretta di contatto tra le lamiere da collegare, ottenuto attraverso la circolazione di una corrente di elevata intensità e bassa tensione • Pressione sui due lembi attraverso l’azione di due elettrodi • No metallo d’apporto • Realizzazione di vari punti di saldatura • Scioglimento del metallo base Superfici esterne e elettrodi: surriscaldamento

|

|

|

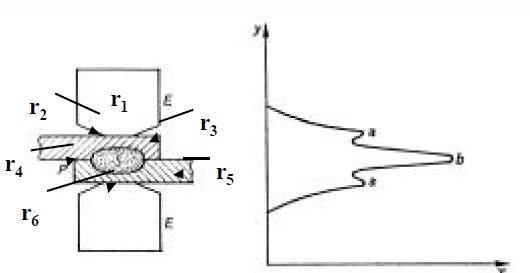

Calore sviluppato per effetto Joule = f (resistenza elettrica complessiva) Q = k I Rtot 2 t Rtot = r1 + r2 + r3 + r4 + r5 + r6

r1: resistenza degli elettrodi r2: resistenza di contatto fra l’elettrodo superiore e la superficie esterna della lamiera sovrastante r3: resistenza della lamiera superiore r4: resistenza di contatto derivante dall’aderenza delle facce interne delle lamiere r5: resistenza della lamiera inferiore r6: resistenza di contatto fra l’elettrodo inferiore e la superficie esterna della lamiera sottostante

|

|

|

Idealmente: r4 ›› r1 , r2 , r3 , r5 , r6 In pratica: r4 = r2 › r6 = r1 Elettrodi in rame (r1 bassa) Circuito di raffreddamento ad H20 r2 = f (forma elettrodi, pressione)

|

|

|

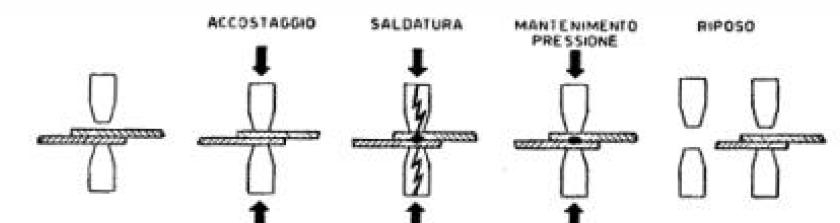

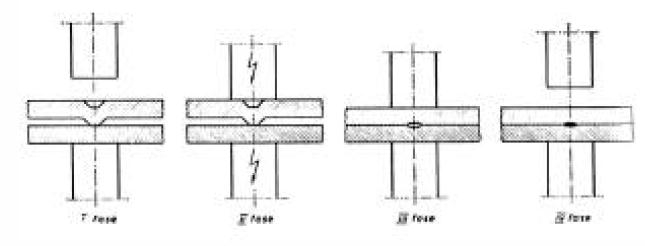

Accostaggio: elevata pressione (aderenza dei materiali e debellamento tensioni residue)

Saldatura: circolazione di corrente di elevata intensità e bassa tensione

Mantenimento a pressione: transizione da configurazione fusa a solida

Riposo: distacco elettrodi

Schema saldatrice per punti

Elettrodi

• Elevata conducibilità termica e elettrica

• Bassa resistenza di contatto con i materiali da collegare rischio surriscaldamenti superficiali

• Rame elettrolitico crudo, rame-zirconio o rame-cadmio-zirconio

• Superficie troncoconica per far convergere la corrente e la pressione

• Pulizia periodica delle punte degli elettrodi

• Sostituzione in presenza di abrasioni, bruciature locali

• Consigliabile l’impiego di elettrodi avente bassa affinità coi materiali

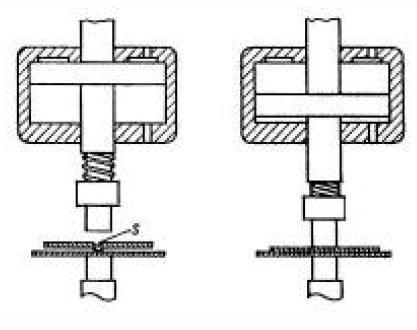

Schemi di saldatura per punti

E = elettrodi

P = pezzi da saldare

T = trasformatore

B = base di sostegno

|

Giunzione di due pezzi attraverso la realizzazione di vari punti di saldatura, opportunamente distanziati e distribuiti sulla superficie di contatto • Collegamento di lamiere, anche di diversi materiali e spessori • Facilmente ed economicamente adattabile a produzioni industriali attraverso un processo di automazione (automobilistico) • Non necessita di metallo d’apporto, eventuali polveri o atmosfere protettive, lavori di finitura • Possibilità di impiego di manodopera non specializzata • Saldatura per sovrapposizione (spessori fino a 15mm) • Giunzione di lamiere in acciaio rivestito superficialmente con metalli o leghe resistenti alla corrosione • Consigliabile pulizia superfici delle lamiere

|

|

|

|

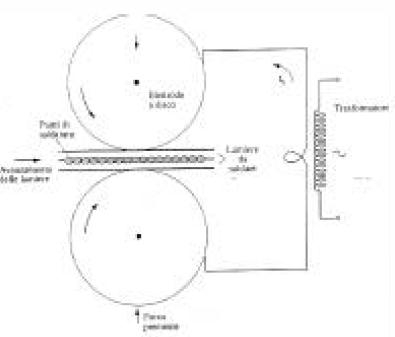

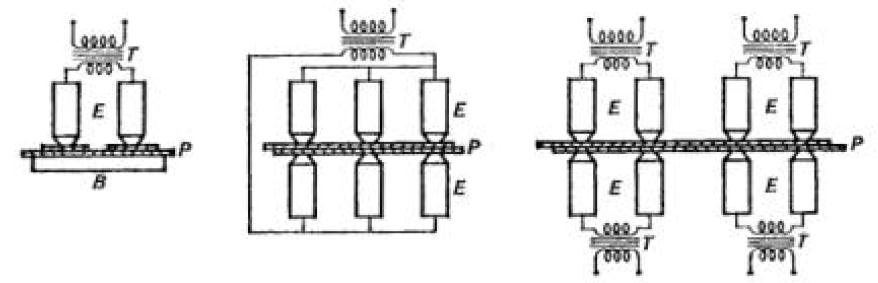

Saldatura elettrica a resistenza per rulli • Rulli di rame motorizzati (ø = 50 ÷ 600 mm): garantiscono pressione e avanzamento lamiere • Dispositivo automatico controllato elettronicamente fornisce impulsi di corrente di intensità richiesta ad intervalli di tempo prefissati • Sistema di contatti striscianti • t 0 linea di giunzione continua (saldatura continua a resistenza)

|

I fase: accostamento; II fase: saldatura; III fase: raffreddamento sotto pressione; IV fase: distacco elettrodi

|

Vantaggi rispetto a saldatura a punti: · Ottenimento di giunzioni stagne · Tutti i comuni tipi di materiali metallici e le loro leghe (no rame) Svantaggi rispetto alla saldatura per punti: · si possono realizzare linee rette · le lamiere non devono presentare marcate variazioni di spessore

Saldatura a resistenza a proiezione Analoga a saldatura per punti ma in una lamiera viene realizzata una sporgenza Lamiere di piccolo spessore (0.25 - 3.5mm)

|

|

|

Schema impiantistico per saldatura a proiezione (S = sporgenza) Vantaggi e svantaggi rispetto a saldatura per punti l’usura degli elettrodi diminuisce migliore qualità del giunto realizzato tempi di saldatura ridotti preparazione dei rilievi utilizzo di saldatrici di potenza elevata

|

|

|

Calore prodotto dall’attrito di strisciamento tra 2 superfici Compressione e rotazione di uno Tubi barre cilindriche

|

|

|

Arco elettrico scalda gas Aumento energia cinetica del gas Si liberano e- dagli urti plasma Torcia Elettrodo di tungsteno Arco elettrico ionizza gas Raffreddamento ad acqua Con o senza MA MA: bacchetta o filo continuo

|

|

|

Tipologie di archi Arco diretto: operazioni di taglio e di saldatura Arco indiretto: saldatura di piccoli spessori (basso potere calorifico) Pot alto

|

|

|

Utilizzo di un secondo gas (Ar e miscele): funzione protettiva A: Elettrodo B: Gas plasma C: Canale raffreddamento E: Canale gas protezione F: Boccola G: Arco

|

|

Gas Plasma No ossidante (problemi di usura elettrodo) Argon Più adatti ma costosi Elio Azoto Idrogeno Miscele azoto e idrogeno |

Adatta a tutti i materiali Usi: acciai inox, nickel, rame, ottone, titanio, alluminio, leghe leggere Saldatura più veloce, spessori maggiori, riduzione numero di passate Alta concentrazione dell’arco plasma ZTA

|

|

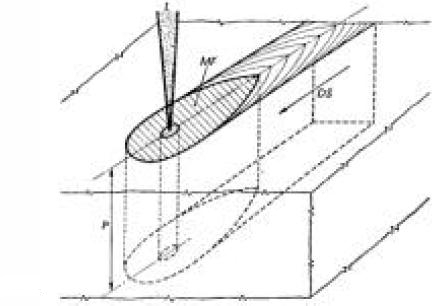

• Calore apportato da fascio laser • Mezzi ottici (lenti e specchi concavi) concentrano su superfici di area ridottissima • L’aumento di temperatura prodotto dall’incidenza e il successivo assorbimento del fascio sulle superfici da unire è tale da provocare la fusione o addirittura la volatizzazione di qualunque metallo • No MA • Uso di gas inerte di copertura (argon, elio, azoto) L = raggio laser MF = metallo fuso DS = direzione di avanzamento della saldatura P = profondità di penetrazione |

|

Tipologie di saldature laser Rapporto di forma = Profondità di penetrazione / larghezza cordone Scarsa penetrazione Rf = 1 Pot fino a 1.5kW per CO2 e 100W per Nd:YAG Poco affidabile Lamiere di piccolo spessore e sigillatura Rapporto di forma = Profondità di penetrazione / larghezza cordone Profonda penetrazione Rf fino a 10 Pot = 5 kW CO2 1.5kW Nd:Yag

|

Interazione laser-materia Riflessione Assorbimento Trasmissione A: coeff assorbimento superficiale R: coeff. Riflessione superficiale A + R = 1 Pi = Pa + Pr Pr = R Pi Pa = (1-R) Pi A: f (materiale, lunghezza d’onda del laser, finitura superficiale) Vantaggi: · le tensioni residue, le distorsioni e le modificazioni microstrutturali nel metallo limitrofo minime producendo un riscaldamento limitato ad una ristretta zona di saldatura · Saldatura di ottima qualità con cordoni piccoli e ZTA contenuta • Notevoli velocità • Possibilità di automazione Svantaggi: · accoppiamento perfetto • schermature di sicurezza che proteggano gli occhi dell’operatore sia dal fascio diretto, sia dagli eventuali raggi riflessi Usi: •Metalli •Metalli ad alto punto di fusione |

|

|

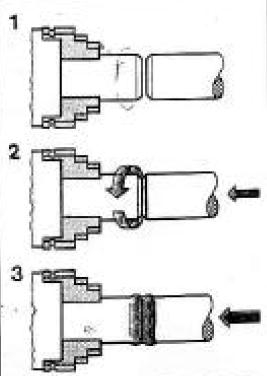

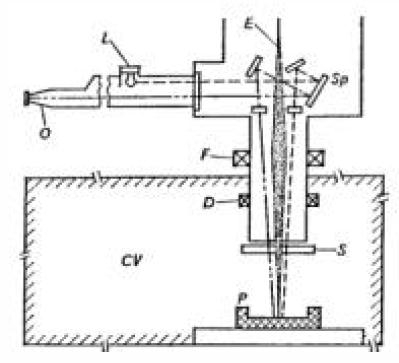

• Fortemente impiegata per la giunzione di pezzi di spessore molto piccolo o di semigiunti molto sottili su altri di spessori elevati • Riscaldamento locale della zona da saldare mediante il bombardamento con un fascio elettronico di elevata velocità: nella zona di impatto degli elettroni si verifica la conversione dell’energia cinetica in calore • No MA E = fascio elettronico; F, D = dispositivi per focalizzare e deflettere il fascio; CV = camera del vuoto; P = pezzo da saldare; S = schermo termico; Sp, O = specchi e oculare per la visione della zona di saldatura; L = sorgente luminosa |

|

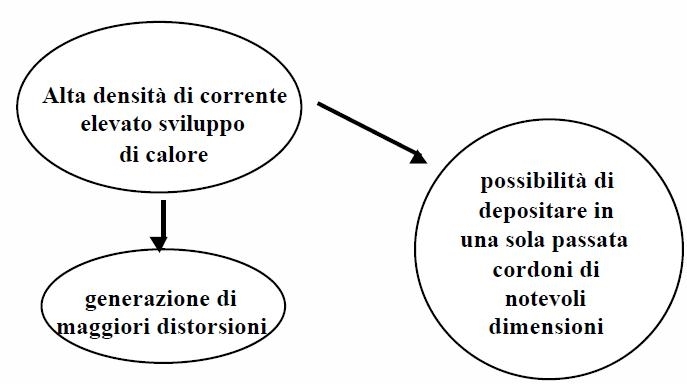

Usi: Realizzazione di strutture complesse derivanti dal collegamento di numerosi componenti Metalli non saldabili con metodi tradizionali Vantaggi: · penetrazione elevata (anche oltre 12 mm) in un’unica passata in un brevissimo intervallo temporale · elevata precisione dimensionale e eccellente qualità della saldatura ottenuta • elevata sicurezza: svolgendosi in vuoto esclude ogni pericolo di contaminazione Svantaggi: · elevato costo delle apparecchiature · produzione discontinua · limite sulla dimensione dei pezzi |

semigiunti in una camera a vuoto per ridurre al minimo le dispersioni di energia cinetica posseduta dagli elettroni nelle collisioni con le molecole di gas contenute nell’aria dispositivi elettrici o magnetici per garantire la focalizzazione del fascio in una zona molto limitata (diametro dell’ordine dei decimi di mm) Si riescono a raggiungere nella zona di impatto potenze intensissime e temperature molto elevate (anche oltre i 2500 °C), in grado di fondere, e addirittura volatilizzare, praticamente qualunque metallo

|

|

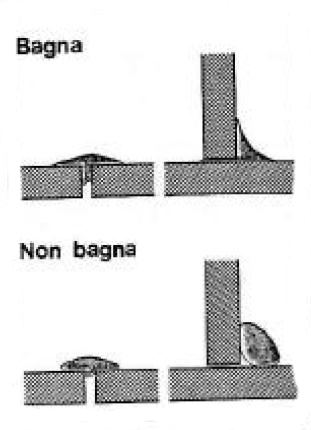

MB non prende parte alla formazione del giunto MA fuso tra i lembi da unire Riscaldo dei lembi Tfusione MA << T fusione MB Bagnatura: capacità del MA fuso di aderire al MB

|

MB non prende parte alla formazione del giunto

Riscaldamento MB a T < Tfusione MB > Tfusione MA

MB interposto fra parti da unire, fonde

Lembi strettamente accostati

MA: rame e argento (fili, nastri o polveri)

Giunto sottile

Resistenze scadenti su pezzi portati ad alta temperatura

Problemi estetici (diversa colorazione della giunzione rispetto al metallo base)

Brasatura al cannello

-

in forno

-

per induzione

-

per effetto Joule

-

per immersioni

Brasatura dolce

MA: leghe di piombo e stagno Tfusione < 400°C

Scarse caratteristiche meccaniche

Brasature forti

MA: leghe con T fusione > 400°C

Elevate caratteristiche meccaniche

Procedimento simile a saldature autogene

MA bassa T fusione: bacchette di ottone di silicio e di ottone al nichel

Preparazione dei lembi

Fonte di calore: fiamma ossiacetilenica

Lembi portati a T fusione MA

MA fonde e viene depositato come per saldatura a gas

Pulizia dei lembi

Giunto resistente ed elastico

Ghisa

Lamiere e tubi zincati, bronzi, rame, ottone

-

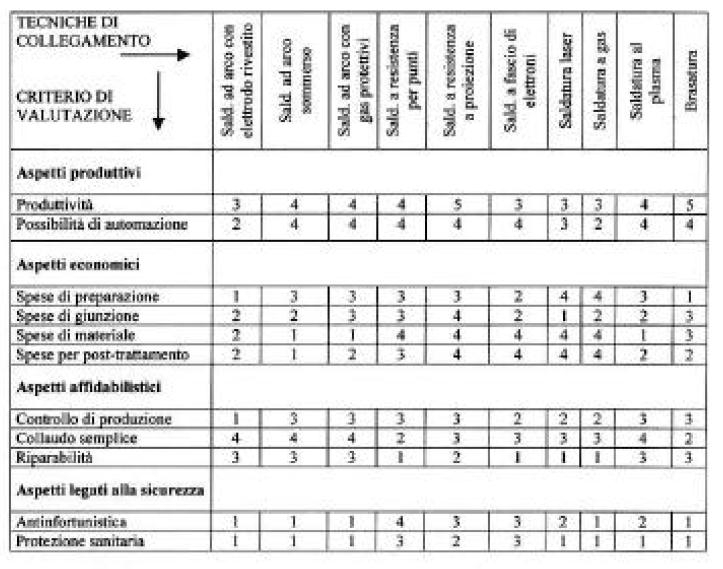

produttivi

-

economici

-

affidabilistici

-

legati alla sicurezza

-

applicativi

-

egati alla tenuta

-

geometrici

-

legati a particolari funzioni supplementari

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-440 - Michele Cuzzoni - Appunti di saldatura dei metalli - 1998/2006

Bib-TS-441 - G. Macchi, Tecnica delle Costruzioni, Dispense, UniPV, 1998

Bib-TS-442 - E. Rinaldi, Saldatura e taglio dei metalli - Hoepli 2006 - XIII ed.