Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Metodologie di restauro: le saldature

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-P02 - Saldature - Pag. ATS-P02.05

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2008 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

Saldabilità dei Metalli, delle Leghe e del Bronzo

ACCIAI

GHISA – la saldatura risulta difficoltosa perché fonde senza attraversare uno stato pastoso e per il notevole ritiro al raffreddamento. La saldatura viene limitata alla riparazione di oggetti ottenuti per fusione. Per evitare rotture conseguenti alle tensioni interne prodotte dal ritiro è necessario preriscaldare i pezzi a 700 ¸ 800 °C e farli raffreddare lentamente in forno. Nel caso di saldatura ossiacetilenica si usa come materiale d’apporto ghisa grigia ad alto tenore di silicio che ostacola la formazione della ghisa bianca (molto dura e fragile) e come disossidante miscele a base di carbonato di sodio, silicio, borace. La ghisa bianca non è saldabile.

R

AME – si salda meglio quello che non contiene ossigeno, perché l’ossido di rame che si forma durante l’operazione di saldatura determina delle zone scarsamente resistenti alla corrosione. È consigliabile adottare tecniche di saldatura veloci (TIG) o ad arco elettrico con elettrodo rivestito. Si consiglia di preriscaldare il materiale prima dell’operazione e per aumentare la resistenza martellare i cordoni a saldatura ultimata. Nel caso di saldatura ossiacetilenica si usano cannelli potenti (il rame ha elevata conducibilità termica) e come disossidanti si usano miscugli di cloruro di sodio e borace.

Per l'OTTONE bisogna operare con rapidità per evitare la volatilizzazione dello zinco. Come disossidante usare borace.

Per il BRONZO bisogna preriscaldare (circa 650°C) ed operare con rapidità per evitare la separazione dello stagno. Come disossidante usare miscele di borace e cloruro di sodio.

ALLUMINIO – la saldatura è difficoltosa per la formazione dell’ossido d’alluminio che ha maggiore massa volumica dell’alluminio e fonde a temperatura molto più elevata del metallo (circa 2200 °C). Tale ossido rimane incluso nel bagno rendendo difettosa la saldatura. Per tale motivo si impiegano disossidanti a base di miscele di cloruri e fluoruri. Le superfici da saldare esigono un’accurata pulizia e un preriscaldamento a circa 250 °C.

Dopo il raffreddamento, le superfici vanno accuratamente lavate con acqua bollente e soda caustica per eliminare i residui della polvere disossidante che favorirebbe la corrosione.

Per aumentare la resistenza si procede alla martellatura del giunto, operando con moderazione.

Nel caso di saldatura ossiacetilenica, la potenza del cannello deve essere grande per l’elevata conducibilità termica dell’alluminio. Come metallo d’apporto si utilizza alluminio purissimo.

Durante la saldatura, il materiale vicino al cordone di saldatura è soggetto ad una variazione di temperatura chiamata CICLO TERMICO. Esso consiste in un riscaldamento, in una permanenza ad alta temperatura e in un raffreddamento. I cicli termici sono dei trattamenti termici che possono produrre variazioni della struttura metallografica e quindi delle caratteristiche meccaniche e tecnologiche dei pezzi saldati. I cicli termici possono essere:

SEVERI quando il riscaldamento e il raffreddamento sono rapidi;

DOLCI quando il riscaldamento e il raffreddamento sono lenti.

Vediamo quali sono i fattori da cui dipendono i cicli termici:

- Posizione: punti vicini al cordone subiscono lo stesso ciclo termico del cordone di saldatura, ma in tempi diversi; punti lontani subiscono riscaldamenti e raffreddamenti più lenti e una permanenza a temperatura inferiore.

- Procedimento di saldatura: un elevato apporto di calore causa un ciclo termico dolce in quanto è grande la quantità di calore che il giunto deve smaltire. La saldatura in arco sommerso ha cicli dolci per l’elevato apporto termico, la saldatura ad arco manuale ha cicli severi, quella a gas ha caratteristiche intermedie per la bassa velocità di saldatura.

- Spessore e tipo di giunto: maggiore è lo spessore dei pezzi, più grande è la velocità di raffreddamento, poiché la maggior parte del calore viene smaltito per conduzione attraverso i pezzi saldati. Inoltre la velocità di raffreddamento dipende dal tipo di giunto.

|

|

Questo tipo di giunto causa un ciclo termico severo perché smaltisce rapidamente il calore per conduzione attraverso i pezzi saldati e quindi -si raffredda più velocemente.

Questo tipo di giunto causa un ciclo termico meno severo perché si raffredda più lentamente. |

- Materiale base: elevata conducibilità termica del materiale causa cicli severi (caso del rame e dell’alluminio) perché trasmettono con facilità il calore. Elevata capacità termica massica del materiale causa cicli dolci, data l’elevata quantità di calore necessaria per innalzare la temperatura fino a fusione.

- Temperatura iniziale: ad una maggiore temperatura iniziale del metallo base corrisponde un raffreddamento più lento. Preriscaldare i pezzi prima della saldatura è il metodo più semplice e idoneo per ridurre la severità dei cicli termici.

|

|

Tagliando un giunto saldato, si possono distinguere tre zone:

La zona fusa nella quale il metallo base e quello d’apporto sono arrivati alla fusione. Solidificando si formano dei cristalli, orientati nella direzione del flusso termico di conduzione, che possono essere grandi o piccoli in funzione della velocità di raffreddamento. Per avere elevata resistenza meccanica è preferibile una struttura a grana fine. |

La zona termicamente alterata, dove il metallo base ha subito trasformazioni strutturali allo stato solido a causa del ciclo termico subito. Il suo stato finale e le relative proprietà meccaniche dipendono dalla composizione della lega e dal tipo di raffreddamento subito. Per gli acciai a medio tenore di carbonio, i cicli termici di saldatura possono provocare strutture fragili di tempra che danno origine a cricche sotto cordone.

In questo caso per addolcire il ciclo termico si preriscaldano i pezzi e si fanno raffreddare, a saldatura ultimata, in modo controllato.

Il metallo base inalterato nel quale i cicli termici sono stati tali da non alterare apprezzabilmente la struttura cristallina originaria e le relative proprietà meccaniche e tecnologiche.

Il riscaldamento disuniforme dei pezzi e il successivo raffreddamento generano fenomeni di ritiro. Questa contrazione del giunto provoca sforzi che tendono a deformare i pezzi collegati. Se la deformazione viene impedita, sia dal peso dei pezzi, sia perché i pezzi sono stati fissati, il metallo della giunzione diventa sede di tensioni interne che possono provocare la rottura del giunto anche dopo un certo tempo. Il giunto può adattarsi a questi sforzi interni con deformazioni permanenti locali che sono possibili solo se il metallo d’apporto ha una buona deformabilità e se nella zona prossima al giunto non si sono formate strutture fragili.

In caso contrario si ha la frattura del giunto.

Per eliminare o attenuare questi sforzi interni si sottopongono i pezzi saldati alla ricottura, spesso alla ricottura di normalizzazione, o al trattamento termico di distensione.

I controlli che si fanno sulle saldature possono essere

- CONTROLLI DISTRUTTIVI: sono prove di laboratorio (di trazione, durezza , resilienza) tendenti a rilevare le proprietà meccaniche dei pezzi saldati; tali prove distruggono il pezzo su cui si fa la prova, pertanto può essere fatta solo su pezzi campione e non su tutta la produzione.

- CONTROLLI NON DISTRUTTIVI: sono prove tendenti ad accertare l’integrità del cordone di saldatura (mancanza di fessure esterne, inclusioni di ossidi o altre materie estranee, fessure interne). I difetti possono essere all’esterno e quindi più o meno visibili, a seconda delle dimensioni, o interni e quindi non visibili dall’esterno.

- Controlli non distruttivi per difetti esterni

Quando s’intendono effettuare controlli per accertare la presenza di difetti esterni, si utilizzano come metodi:

a. Il

CONTROLLO VISIVO a occhio nudo o con lente d’ingrandimento; tale metodo permette di rilevare solo difetto macroscopici del cordone di saldatura (grosse fessure).

b. Il CONTROLLO CON LIQUIDI PENETRANTI; tale metodo permette di rilevare difetti anche microscopici (piccolissime fessure) purché affioranti in superficie.

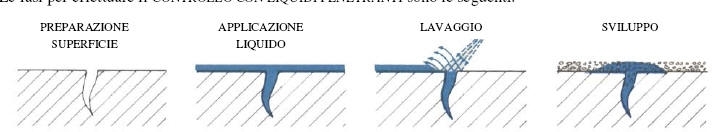

Le fasi per effettuare il CONTROLLO CON LIQUIDI PENETRANTI sono le seguenti:

Pulitura della superficie con soluzioni saponate o trielina, in modo da liberare le fessure da grassi, scorie, ecc.

Viene cosparso il liquido penetrante (normalmente di colore rosso) sul cordone da esaminare, con l’uso di un pennello o a spruzzo. Il liquido, che ha la caratteristica di elevata bagnabilità, penetra anche nelle fessure capillari.

Si effettua il lavaggio con acqua o solventi, per togliere dalla superficie il liquido, eccetto quello introdottosi nelle discontinuità.

Si cosparge la superficie con un sottile strato di talco; questo risucchia il liquido colorato rimasto dentro le fessure e lo cosparge in una zona molto più ampia del difetto (

sviluppo), per cui segnala il difetto stesso.Un esperto osservatore interpreta e valuta la gravità del difetto.

|

|

- Controlli non distruttivi per difetti interni

Consistono in metodi d’indagine che permettono di rilevare i più comuni difetti interni al cordone di saldatura. Fra i più diffusi metodi si ricordano quelli radiografici e metodi che utilizzano gli ultrasuoni.

|

Il

METODO RADIOGRAFICO è un controllo che utilizza i raggi X (onde elettromagnetiche di frequenza variabile da 3 ´ 1012 a 3 ´ 1015 MHz e lunghezza d’onda molto piccola variabile da 10-10 a 10-13 m).Grazie alla piccola lunghezza d’onda hanno un

elevato potere di penetrazione nella materia. Il pezzo da sottoporre a controllo viene fatto attraversare da tali raggi che, uscendo dalla parte opposta, impressionano una pellicola fotografica sensibile ai raggi X. Quando i raggi attraversano materiali diversi o una discontinuità (per esempio una inclusione di ossido o una fessura) subiscono un diverso assorbimento e conseguentemente impressioneranno la lastra con sfumature diverse. Queste permettono di segnalare il difetto all’interno del cordone di saldatura. I difetti che segnala con più evidenza sono quelli abbastanza grandi (con dimensioni maggiori di circa il 2% dello spessore del pezzo) e posizionati parallelamente alla direzione dei raggi.

|

|

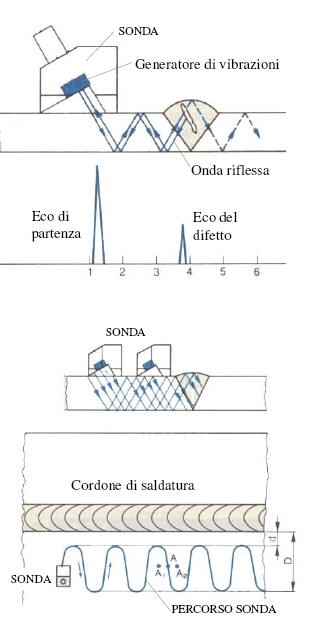

Per indagare su difetti di dimensioni più piccole si utilizza il METODO DEGLI ULTRASUONI.

È un metodo che sfrutta la riflessione di onde sonore, trasversali al cordone di saldatura, generata da difetti all’interno dei pezzi in esame. Gli ultrasuoni sono un particolare tipo di vibrazioni che si propagano in un mezzo elastico con frequenza maggiore di 16 kHz e quindi non udibili dall’orecchio umano.

Queste vibrazioni sono prodotte da una sonda che si fa scorrere in prossimità del cordone di saldatura. L’onda sonora si propaga all’interno del pezzo e quando incontra un difetto (per esempio una inclusione) si genera un’onda riflessa che viene captata dalla sonda e trasmessa ad un piccolo monitor (OSCILLOSCOPIO).

Sul monitor appare un picco (ECO DEL DIFETTO) che segnala la presenza di un difetto interno. Dallo studio di questi echi si risale all’entità del difetto.

Per esplorare in modo sistematico tutto il cordone di saldatura, l’operatore muove la sonda parallelamente al cordone avvicinandosi e allontanandosi alternativamente (vedi figura).

Le distanze d e D si calcolano in funzione dell’inclinazione della sonda e dello spessore dei pezzi saldati. |

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-440 - Michele Cuzzoni - Appunti di saldatura dei metalli - 1998/2006

Bib-TS-441 - G. Macchi, Tecnica delle Costruzioni, Dispense, UniPV, 1998

Bib-TS-442 - E. Rinaldi, Saldatura e taglio dei metalli - Hoepli 2006 - XIII ed.