Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Metodologie di restauro: le saldature

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-P02 - Saldature - Pag. ATS-P02.02

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2012 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

Storia, Teoria, Macchine per Saldatura

La saldatura a fuoco e la saldatura tenera con stagno, sono i due processi di

giunzione più antichi. Le loro origini sono incerte, ma alcune scoperte archeologiche

in Egitto, in Grecia ed in Asia, hanno portato delle testimonianze d’utilizzazione di questi processi. In effetti alcuni reperti come vasi metallici saldati a stagno,

sono stati ritrovati fra le rovine troiane e sono stati datati come effettuati nel 12° secolo

a. C., mentre si è potuto

riscontrare che la saldatura con forgia, o

saldatura con metallo allo stato

plastico, era già utilizzata in Grecia circa 3.000 anni fa ed utilizzata per la fabbricazione di armi, utensili ed

articoli per cucinare. Queste tecniche furono in seguito migliorate e, in pratica,

furono le sole utilizzate fino alla fine del XIX secolo in quanto, solo a quell'epoca si scoprirono e si

applicarono i grandi metodi di utilizzazione. Fu, infatti, nel 1877, durante lo svolgimento di un esperimento

fatto davanti al Suo uditorio, che il prof. Elia Thomson, dell'Istituto Franklin, scoperse fortuitamente la Saldatura elettrica per resistenza. Brevemente, il professore stava caricando dei condensatori con

una bobina d’induzione a due avvolgimenti, alimentata da una batteria. La batteria era collegata alle estremità dell'avvolgimento

primario mediante un "ruttore", mentre i condensatori erano collegati ai capi dell'avvolgimento

secondario che era formato da un nucleo di spire maggiore del primario con filo di diametro più sottile. In concreto i condensatori erano alimentati da una scarica ad

alta tensione. Nel corso dell'esperimento, il prof. Thomson, ritenne

interessante procedere all'esperimento inverso. A tale scopo, collegò i condensatori, già caricati, alle

estremità della bobina secondaria formata da filo sottile, mentre l'avvolgimento primario, formato da filo di

sezione maggiore, aveva le proprie estremità in contatto fra loro. La scarica di corrente nel circuito secondario diede luogo ad

una corrente indotta sul primario. La corrente elettrica creatasi nel circuito primario chiuso provocò la

fusione delle estremità in contatto, saldandole fra loro. Si era quindi scoperto un nuovo metodo di assemblaggio: La

resistenza ohmica formata da un contatto di due parti metalliche attraversate da una corrente elettrica, può

dar luogo, in certe condizioni, alla creazione, (per effetto Joule), di calorie

sufficienti a portare i due metalli ad una temperatura di fusione. Fu solo, però, nel 1885, che il professore riprese i suoi

esperimenti sulla saldatura a resistenza allo scopo di verificarne gli effetti pratici, ed a quell'epoca perfezionò

il metodo e prese il brevetto. Era il 10.Agosto 1886. La Saldatura elettrica per Resistenza era nata! Tuttavia quest’invenzione, che doveva, 40 anni più tardi,

modificare completamente il mondo dell'Industria della lavorazione dei metalli, passò, a quell'epoca,

praticamente inosservata. Era arrivata troppo presto a disposizione di un'industria non

ancora pronta a comprenderla. In effetti, la Saldatura elettrica per Resistenza, esige

l'impiego di potenze elettriche importanti in Corrente Alternata ed a quell'epoca, la maggior

parte delle installazioni esistenti erano basate sulla Corrente Continua. Non possiamo, tuttavia, dimenticarne la prima utilizzazione

(fine 1889) di questo processo che avvenne in una fabbrica d’utensili da cucina e precisamente per la

saldatura dei becchi, manici e maniglie sui corpi dei recipienti. Verso il 1915, la costruzione delle carrozzerie di automobili in

lamiera di acciaio, offrì un nuovo campo di applicazione molto importante, il che spinse i primi costruttori

a ricerche più approfondite per migliorare tecnicamente la costruzione delle puntatrici. Nel contempo la creazione di nuove centrali elettriche,

unitamente ai nuovi metodi di distribuzione dell'energia elettrica in corrente alternata, resero possibile

l'estensione delle applicazioni di questa tecnologia, per cui, verso il 1925 - 1930 la Saldatura elettrica

per Resistenza prese quello sviluppo irresistibile che in meno di 25 anni ne fece uno dei migliori

processi di assemblaggio di metalli. Durante la II Guerra Mondiale l'industria americana pressata dal

bisogno di produzioni di massa, fece un larghissimo uso del metodo, scoprendo, nel contempo, nuove e

sempre più interessanti applicazioni. Le innovazioni tecnologiche di questi ultimi anni, soprattutto

nel campo dell'elettronica di comando hanno reso ancor più utilizzabile questo processo fino a renderlo

praticamente il solo utilizzato in certe fabbricazioni e questo dovuto anche al fatto che le predette

innovazioni lo hanno reso sempre più affidabile e necessario per il raggiungimento della Qualità Totale.

|

|

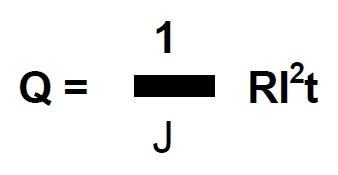

Dove:

Q = Numero di calorie J = Equivalente meccanico della caloria R = Resistenza (Ohm) I = Intensità (Ampere) T = Tempo (Periodi o millisecondi) |

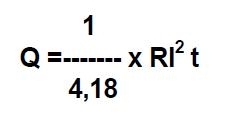

Per fare 1 caloria sono necessari 4,18 Joule per cui la formula diventa:

In pratica: Q = 0,24 x RI2 t Nell'utilizzare questa formula si devono specificare: Q = Calorie necessarie per ottenere la fusione dei due o più

metalli che formeranno il giunto R = Resistenza elettrica complessiva del giunto I = Intensità di corrente che si ritiene utile utilizzare t = tempo di passaggio della Intensità Al fine di utilizzare al meglio la formula, suindicata, è

necessario prendere in considerazione i vari componenti della stessa. Primo fattore o parametro

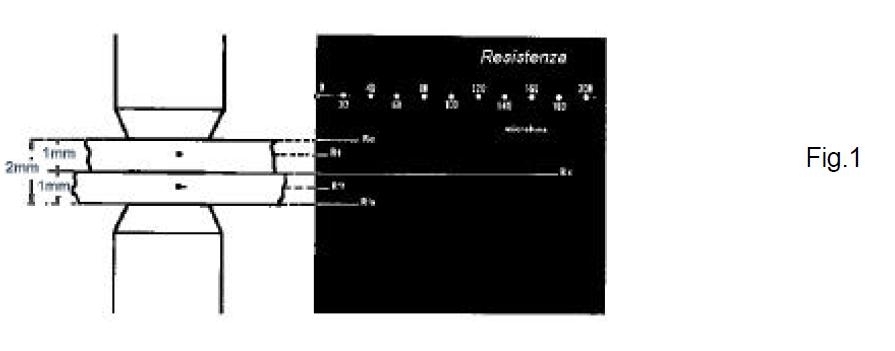

importante è : Per R si intende la sommatoria delle resistenze elettrica che

presenta il giunto. Come si può, infatti, osservare sulla schematizzazione della

fig. 1 la “ R “ della formula si compone di Re - Rt. - Rc - R't - R'e: che sono dei valori resistenziali elementari.

Dal grafico dei valori, anche se gli stessi sono puramente indicativi, si può

notare che il punto dove si misura una maggior resistenza si trova nella zona di contatto

fra i 2 materiali e di conseguenza, sarà il punto che apporterà un maggior valore per la creazione delle

calorie. Brevemente, se ne veda il perché: Re ed R'e sono valori di resistenza di contatto fra la punta in

rame (buon conduttore) ed il metallo da saldare (discreto conduttore) ed il loro valore si modifica in

modo relativo con la pressione . Rt. e R't sono valori della resistenza propria ed intrinseca del

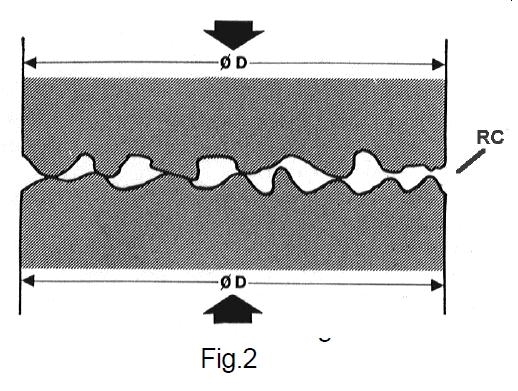

metallo da saldare ed il loro valore varia solo con il variare dello spessore dello stesso. Rc è il valore più alto in quanto si forma con la somma della

resistenza del metallo più la resistenza delle superfici, che, se ingrandite (fig.2) presentano un contatto

molto limitato e quindi una sezione di passaggio corrente molto ridotta con la conseguenza di creare un'alta resistenza.

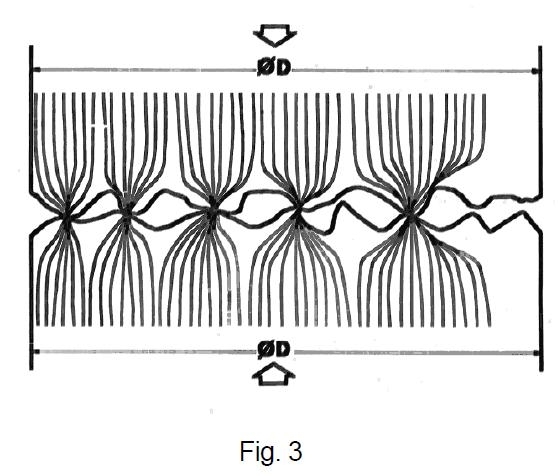

L’Intensità (I) verrà fornita da un trasformatore di

saldatura e questo parametro interverrà nel calcolo al quadrato,

motivo per cui più Ampere il trasformatore potrà dare e far passare

nei punti con la resistenza più alta (fig.3) e più rapidamente si formeranno le

calorie delle quali si ha bisogno

Il tempo ( t ) sarà, in pratica, la durata del passaggio della

Intensità di corrente e, questo tempo, è normalmente espresso in Cicli o periodi (Cy), che equivalgono nella corrente

alternata a 50 Hz. ad 1/50 di secondo pari a 20 millisecondi (mS).

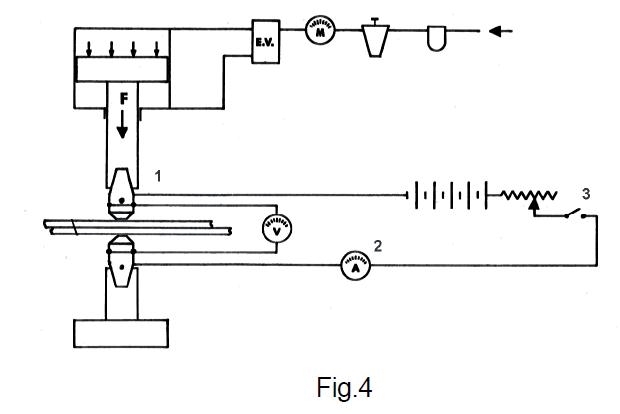

Esaminati brevemente i parametri di saldatura, si può, ora, posizionare

il complessivo da saldare, formato dalle due lamiere , fra Un sistema di pressione (

Parametro R = resistenza) Un trasformatore (Parametro

I = intensità) Un sistema di

temporizzazione (Parametro t = tempo) Si simula così una “saldatrice elettrica a resistenza a punti” meglio nota

come una Puntatrice. (fig4)

Se i parametri valorizzati ed impostati per l'esperimento saranno risultati

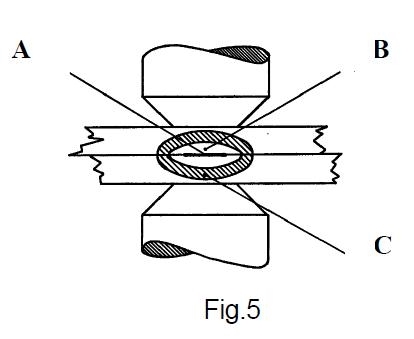

esatti, ci si ritroverà con un punto di saldatura che si chiama “nocciolo

di saldatura teorico” (fig.5) che presenterà, all’esame visivo, tre zone ben distinte:

1. ZONA D’INIZIO FUSIONE (A) 2. ZONA DI FUSIONE COMPLETA CON GRANI ORIENTATI E COMPATTI (B) o

nocciolo di saldatura 3. ZONA DI RISCALDAMENTO LAMIERA o meglio PARETE DI CONTENZIONE

della FUSIONE

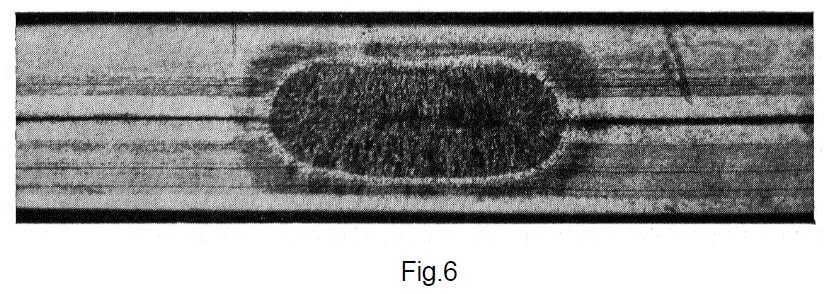

NOCCIOLO DI SALDATURA REALE

(Macrografia- fig.6)

Concludendo, si può dare la definizione classica della

Saldatura Elettrica per Resistenza E' UNA SALDATURA AUTOGENA, ESEGUITA SOTTO PRESSIONE, SENZA APPORTO DI MATERIALI, CHE UTILIZZA IL CALORE CREATO DA UNA

CORRENTE ELETTRICA PASSANTE ATTRAVERSO I MATERIALI DA CONGIUNGERE.

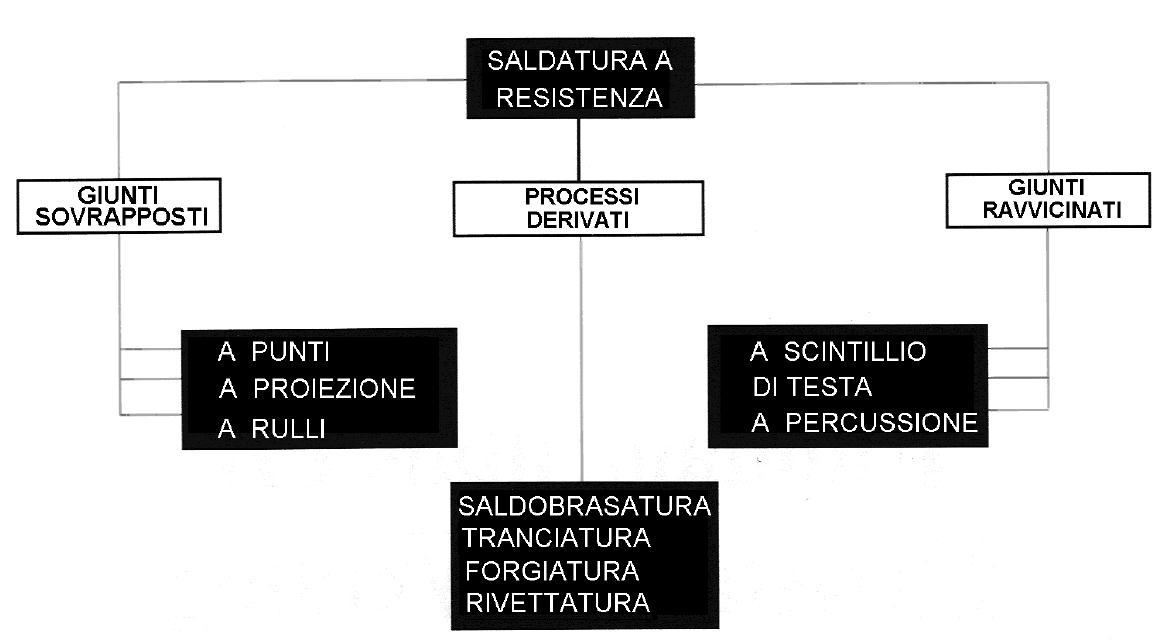

La classificazione dei vari processi legati alla Saldatura Elettrica a

Resistenza prende in considerazione : 1. CONFIGURAZIONE DEL GIUNTO 2. TIPOLOGIA DELLA SALDATURA 3. PROCESSO MECCANICO UTILIZZATO PER L’AVVICINAMENTO DEI PEZZI Dalle differenti combinazioni delle caratteristiche scelte, se

ne è tratta una suddivisione di tecniche che si riassume nello schema sottostante.

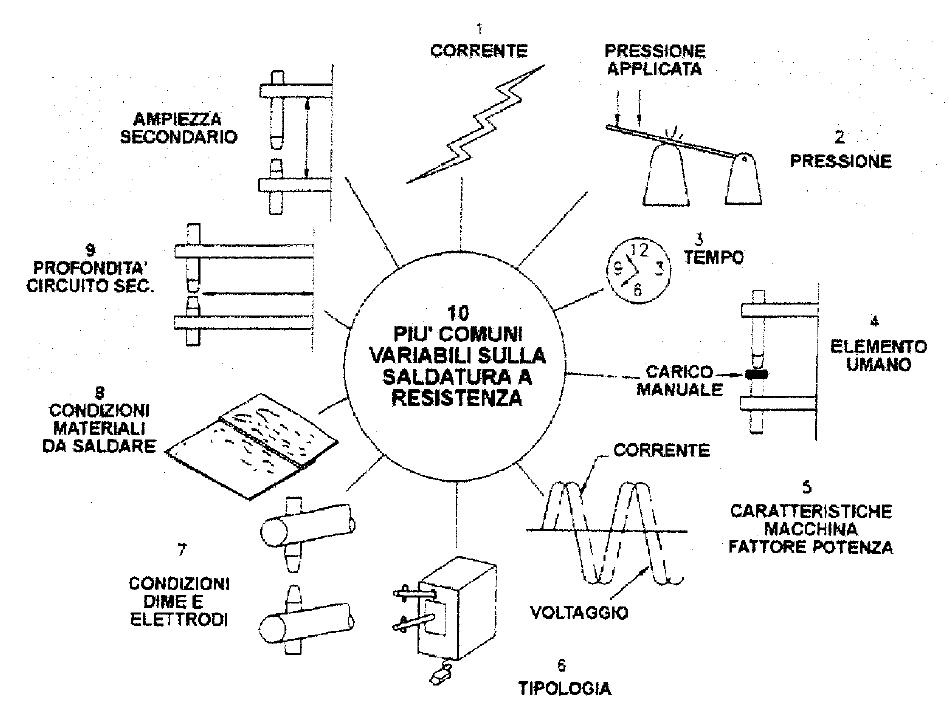

Nella saldatura a Resistenza intervengono almeno

10 VARIABILI IMPORTANTI: 1. CORRENTE 2. PRESSIONE 3. TEMPO 4. ELEMENTO UMANO 5/ 6 TIPOLOGIA E CONDIZIONI DELLA MACCHINA UTILIZZATA 7 CONDIZIONI DELLE ATTREZZATURA ED ELETTRODI 8 CONDIZIONI DEL MATERIALE DA SALDARE 9 LUNGHEZZA DEL CIRCUITO SECONDARIO 10 AMPIEZZA DEL CIRCUITO SECONDARIO

Fig. 7 - Immagine tratta dal

manuale "CENTERLINE WELD SCHOOL"

Nella Fig.7, sono raggruppate le variabili che intervengono durante le varie

fasi della saldatura e che hanno il potere di creare notevoli differenze sui risultati

finali. Le dieci variabili saranno, qui di seguito, esaminate e commentate brevemente.

Per coloro non particolarmente introdotti nel campo elettrico

si richiamano, sia pur brevemente, e si chiarisce la terminologia di base maggiormente utilizzata

studiando la saldatura a resistenza e, nel frattempo, paragonare alcuni fenomeni elettrici ad altrettanti

fenomeni idraulici, ritenuti maggiormente comprensibili dato che essi sono chiaramente visibili.

In idraulica si intende la “pressione” con cui il liquido è

trasportato

In idraulica si intende il “volume “o meglio la “quantità” di

liquido trasportato

In idraulica si intende la “portata” di una canalizzazione.

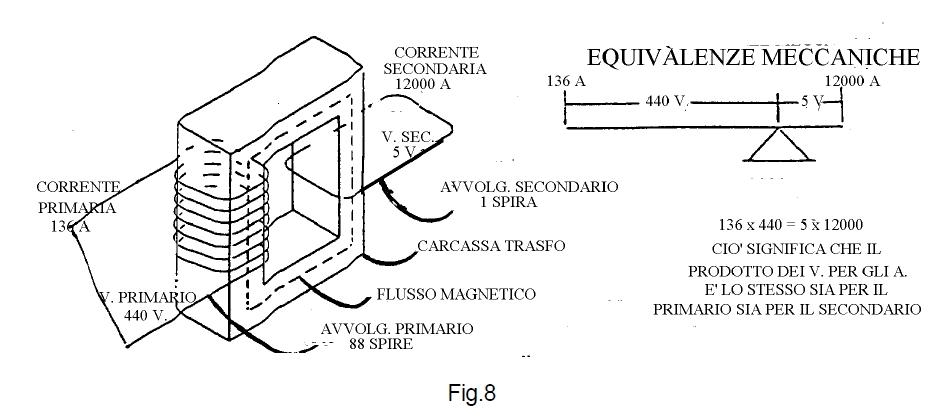

La corrente elettrica che le Aziende hanno a disposizione è

praticamente quella che viene fornita dalle Aziende elettriche produttrici o distributrici ed è una corrente

alta di voltaggio, per facilitarne la distribuzione, ( 220 - 380 - 500 V) e relativamente bassa di

amperaggio (100 – 200 - 1000 A). Riprendendo in considerazione la formula di base: C = 0,24 x I2 x t x R si vede che la “corrente” che si dovrebbe utilizzare, anche se

gioca al quadrato, deve essere senz’altro di intensità maggiore di quanto viene fornita, motivo per il

quale, si deve assolutamente trasformarla a mezzo di un trasformatore “di saldatura” che fornisca una più

sostanziosa quantità di A. con i V. strettamente necessari al trasporto sulla zona di utilizzo (fig.8).

VOLTAGGIO (V)

Differenza di potenziale rispetto a terra

AMPERAGGIO (A)

Intensità di corrente

POTENZA RELATIVA (VA)

E’ il prodotto dei Volt x Ampere e se x 1000 = KVA

POTENZA REALE (w)

E’ il prodotto della potenza relativa per il rendimento del circuito (Cos.

φ) e se x 1000 = KW

Cos. φ

E’ lo sfasamento cioè il ritardo fra le sinusoidi dei Volt e degli Ampere

| VOLTAGGIO PRIMARIO | SPIRE PRIMARIO | 380 V | 88 | |||

|

|

= |

|

= |

|

= |

|

| VOLTAGGIO SECOND | SPIRE SECOND | 4,3 | 1 | |||

| CORRENTE PRIMARIO | ASSORBIM. PRIM | 136 A | 1 | |||

|

|

= |

|

= |

|

= |

|

| CORRENTE SECOND. | RESA SECOND. | 12000 A | 88 | |||

Il trasformatore di saldatura fornirà la corrente necessaria per le

operazioni che si vogliono eseguire ed, a sua volta, il controllo di saldatura permetterà il dosaggio

della stessa. Il controllo effettuerà questa regolazione operando sul ritardo

(sfasamento) fra le due sinusoidi, quella dei volt e quella degli ampere, modificando l’angolo di conduzione dei Thiristors

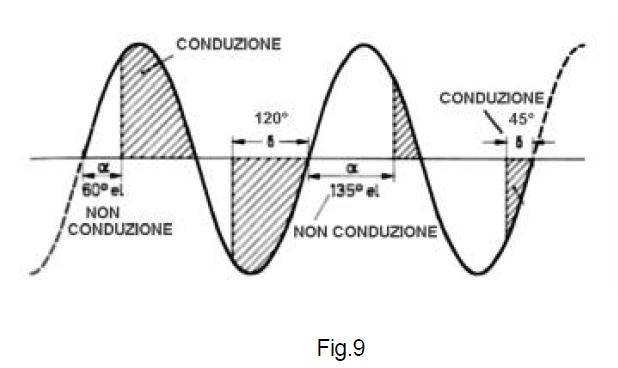

di potenza.(fig. 9)

Una precisazione assolutamente da tenere, sempre, presente è che dal

trasformatore si ottengono dei valori di corrente sempre proporzionali al valore della corrente

immessa, e che su questi valori è possibile tollerare soltanto delle piccolissime variazioni se si vuole

mantenere costante il risultato della saldatura. Resta, quindi, ovvio che se durante la lavorazione intervengono

della cadute di tensione, le stesse sono ritrovate amplificate sul circuito secondario poiché durante la

formazione delle calorie l’intensità lavora al quadrato. Queste cadute provocheranno quindi delle saldature con

poca fusione e quindi poca resistenza. La stessa considerazione deve essere fatta nel caso si

verificassero dei picchi di tensione, ed, in questo caso, si otterranno delle saldature troppo calde e bruciate. Semplicemente si ricorda che la resistenza è in pratica la

difficoltà che la corrente trova nel

passare attraverso un corpo La resistenza varia quindi con il variare delle caratteristiche

di conducibilità del materiale trattato, ad esempio tutti sanno che il rame ha

minor resistenza del ferro. Richiamando le leggi sulla resistenza sideve precisare

che: La resistenza di un corpo è inversamente proporzionale alla

sezione attraversata ed alla temperatura del corpo in oggetto. La resistenza di un corpo è direttamente proporzionale alla sua

lunghezza. Quindi: In un conduttore, maggiore

sarà la sezione, minore sarà la resistenza. In un conduttore, maggiore

sarà la lunghezza, maggiore sarà la resistenza. Poiché la pressione applicata sul giunto da saldare può variare

notevolmente la sezione di passaggio, si può affermare che al variare della forza applicata, la resistenza del giunto

varierà.

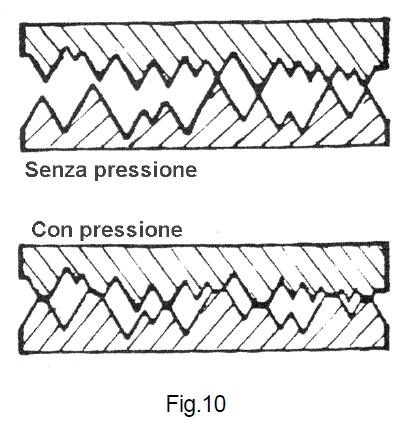

Nella Fig.10 viene evidenziato il fenomeno più in alto descritto. Aumentando la pressione si mettono in contatto più punti e di

conseguenza, viene aumentata la sezione riducendo la resistenza. Più pressione verrà applicata, minore

sarà la resistenza. La superficie stessa delle punte che mettono in aderenza le

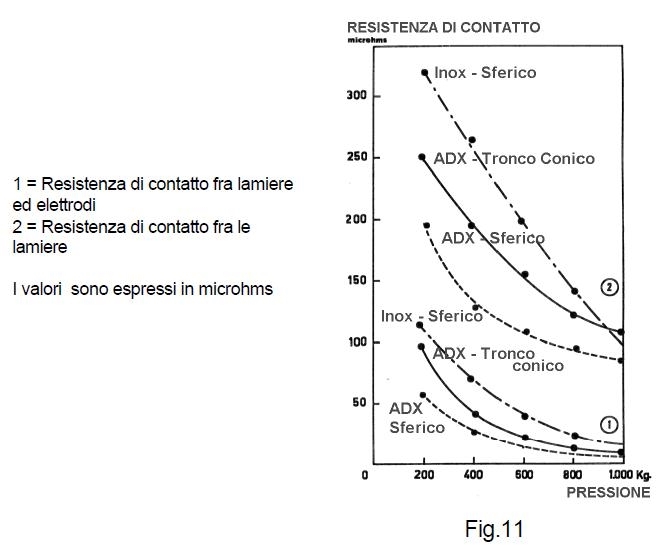

lamiere può variare la resistenza di contatto. Una punta a profilo sferico ha maggior superficie di contatto di

una punta a profilo troncoconico, e quindi più forza applicata e di conseguenza minor resistenza di

contatto fra le lamiere, che è in pratica la resistenza che interviene nella formazione delle calorie (fig. 11)

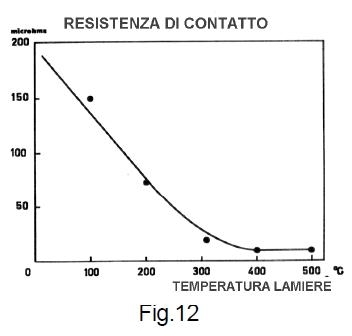

L’aumento di temperatura riduce la resistenza L’influenza della temperatura sulla resistenza di contatto dei

due metalli, dipende essenzialmente dalla natura dei metalli ma, in generale, e nel caso dell’acciaio

dolce, un aumento anche se moderato della temperatura provoca una diminuzione molto sensibile del valore della

resistenza di contatto (fig.12).

Questa diminuzione della resistenza è dovuta al miglioramento della superficie

di contatto provocato dal rammollimento delle asperità di superficie sotto l’effetto della

temperatura. Nella saldatura a punti questa riduzione della resistenza è di

scarsa influenza nella riuscita del punto. Nel caso della saldatura a rulli questa diminuzione potrà, invece,

avere ripercussioni importanti sul risultato finale. Se la pressione ha una notevole influenza sulla resistenza, è

bene rilevare un’altra funzione, sempre legata alla pressione applicata sugli elettrodi, che

assolutamente non deve essere trascurata. Si è sostenuto che il punto al centro del giunto (fra le due

lamiere) è il punto da dove parte la formazione del calore e quindi, dopo un certo tempo, sarà il punto dove la

temperatura raggiunge il massimo valore. E, di conseguenza, il punto in cui il metallo passa dallo stato

“solido “ allo stato “solido/liquido”, con molecole tendenti a lanciarsi verso l’esterno. La pressione degli elettrodi, sul punto in fusione, funzionerà

quindi da “crogiolo” di saldatura e tratterrà il materiale fuso impedendone la fuoriuscita. Una pressione scarsa od insufficiente produrrà, quindi,

proiezioni di materiale incandescente o soffiature nell’interno del punto (cricche) che riducono la solidità del

giunto. Nella legge di Joule il tempo (t) sta ad indicare il periodo di

passaggio della corrente di saldatura. Naturalmente, secondo la conformazione dei materiali da saldare,

si utilizzano dei tempi di saldatura particolari che sono comunemente chiamati “Sequenze”:

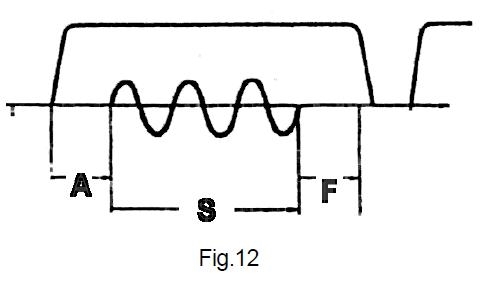

i tempi base da considerare (fig. 12) sono: Accostaggio: Tempo

necessario per la messa in pressione del giunto (A). Saldatura: Tempo di

effettivo passaggio di corrente nel giunto, per ottenere la fusione (S). Mantenimento:Tempo

di raffreddamento del nocciolo sotto pressione per la compattazione della fusione (F).

L’elemento umano è una variabile consistente nell’ottenimento di

risultati probanti e ripetitivi, in quanto ogni modus operandi dell’addetto macchina, può intervenire a

variare il risultato finale. Sicuramente, le caratteristiche operative di un operatore che

possono essere: Attitudine Velocità Accuratezza Capacità tecnica Competenza Manualità ed altre non citate, possono arrivare a modificare, anche

sensibilmente, il risultato finale. La cura con cui l’operatore agisce nel preparare e presentare i

particolari sulla macchina, la manutenzione che verrà applicata agli utensili di centratura, la periodicità

nella ravvivatura degli elettrodi, possono, senza dubbio, essere delle variabili che giocano molto sulla riuscita

dell’operazione. Una macchina per la saldatura sarà quindi composta da: Una carpenteria che

permetta l'utilizzo di un sistema di PRESSIONE sugli elettrodi. Un trasformatore che possa

erogare la CORRENTE. Un circuito secondario che

trasporti ed applichi la corrente. Un sistema di

temporizzazione che mi misuri il TEMPO. Nella scelta della macchina occorre tenere presente : a) Il Fattore di Potenza b) L’Impedenza del circuito secondario c) La posizione del trasformatore d) Le sezioni e la forma del circuito del secondario e) Il tipo e la potenza del circuito di pressione f) Gli utensili da utilizzare g) La forma e le dimensioni degli elettrodi Stessa cura e calcolo devono essere usati per stabilire il circuito di

allacciamento della macchina.

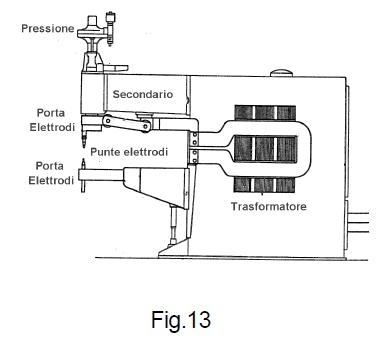

La macchina, in funzione dell'uso, potrà essere concepita come: Pensile Stazionaria (fig.13) Da banco Complessivo di saldatura

per macchine speciali monouso o da applicarsi su Robot Dopo aver scelto il tipo di macchina occorre configurarla

esaminando le caratteristiche di alcuni componenti in modo tale da renderla idonea allo specifico lavoro

cui si pensa di sottoporla.

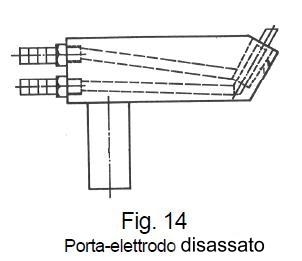

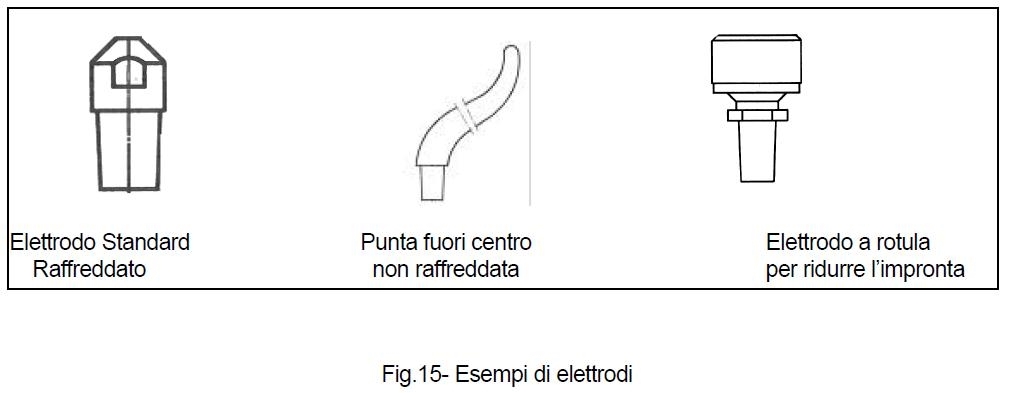

Gli elettrodi sono supportati da porta-elettrodi o candele. I porta elettrodi sono generalmente in rame elettrolitico per ottenere una buona conducibilità od, in alternativa in ottone o bronzo, ed in generale, devono essere conformati per semplificare, al massimo, il raggiungimento del punto di saldatura. Nella costruzione od acquisto degli elettrodi occorre esaminare

attentamente il problema, tenendo sempre presente le funzioni che gli elettrodi devono espletare,

funzioni che sovente sono in contrasto fra di loro. In effetti, gli elettrodi: a) Devono condurre la corrente sul punto di fusione. b) Devono trasmettere la giusta pressione al giunto al fine di

ottenere ottime saldature. c) Devono dissipare il calore che raggiunge la superficie del

giunto. a) La prima funzione è esclusivamente elettrica. Nel caso non si

prenda in considerazione l'applicazione della forza, la giusta scelta del materiale dell'elettrodo dovrebbe

essere fatta dal punto di vista della loro conducibilità di corrente, quindi si prenderebbe in

considerazione solamente la loro resistenza elettrica paragonandola alla resistenza del giunto. b) La seconda funzione è meccanica. Durante la saldatura, gli

elettrodi sono soggetti ad uno stress molto violento, causato dall'applicazione della forza di serraggio.

Devono sopportarlo anche ad alte temperature senza avere un’eccessiva deformazione perché non portano solo

corrente ma devono concentrarla nel punto di fusione, mantenendo il più a lungo possibile la sezione

ottimale data alla superficie di contatto. c) La terza funzione è termica. Devono quindi avere una proprietà di

dissipazione termica migliore di quella dei materiali da saldare. Hanno la funzione di sottrarre il calore

dal giunto e questa funzione diventa indispensabile quando si saldano materiali fra loro dissimili e,

quindi, si deve ottenere un bilanciamento termico. Nella maggioranza dei casi sugli elettrodi, al fine di

facilitare questa funzione, è necessario predisporre un circuito di raffreddamento. Possiamo quindi affermare e tenere sempre presente che il

successo nelle facili o complicate, operazioni di saldatura, dipende molto dal funzionamento corretto degli elettrodi.

Gli ultimi

sviluppi tecnologici, applicati al processo di saldatura a resistenza, hanno

permesso la realizzazione e l’inserimento di controlli elettronici sempre più

sofisticati e precisi. Occorre quindi che la funzione degli elettrodi sia

veramente corretta se vogliamo che l’utilizzazione dei controlli sia valorizzata

al massimo.

E' ragionevole ritenere che il materiale che più si adatta alla

costruzione degli elettrodi, sia stato e sia, ancora, il Rame, anche se la relativa durezza di questo metallo

crea problemi nel mantenimento del giusto diametro della punta di contatto, quando la stessa è sottoposta

a forti pressioni. Lo sviluppo della tecnologia e della ricerca ha, tuttavia,

permesso la preparazione di leghe di rame che consentissero di ottenere quei risultati che abbiamo citato in

precedenza, e principalmente, una resistenza allo stress meccanico e termico. Si sono così ottenute particolari leghe di rame nelle quali si

sono introdotti elementi che ne aumentassero la resistenza meccanica anche un po' a scapito della

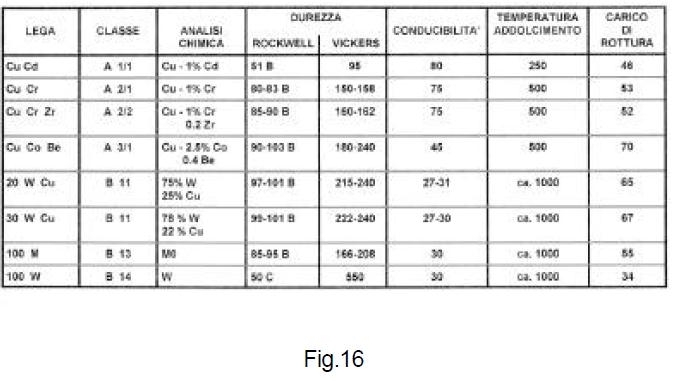

conducibilità. La tabella della fig. 16 è un semplice esempio di alcune

leghe oggi prodotte.

Per meglio comprendere l’utilizzazione delle differenti leghe attualmente in

commercio, è utile riferirci alla classificazione RWMA – RESISTANCE WELDER MANUFACTURERS’

ASSOCIATION, che suddivide le varie leghe in Classi e precisamente:

RWMA Classe 1 - Rame – Zirconio - Rame - Cadmio - Rame – Cromo Adatte per la saldatura di leghe di alluminio, magnesio,

materiali ricoperti, ottoni e bronzi. Possono essere usate sia per la saldatura a punti che a rulli. RWMA Classe 2 - Rame – Cromo - Zirconio - Rame - Cromo Adatte per la saldatura di acciaio laminato a caldo od a freddo,

acciaio inossidabile, ottone e bronzo a bassa conducibilità. Possono essere usate anche per la costruzione delle morse

utilizzate per la saldatura a scintillio. Hanno una durezza leggermente superiore alla Classe 1, ed una

conducibilità elettrica leggermente inferiore. RWMA Classe 3 - Rame – Cobalto - Berillio - Rame – Nickel - Berillio - Rame – Berillio puro La loro durezza le rende adatte per la saldatura di materiali ad

alta resistenza come gli acciai inossidabili, gli acciai al nichelcromo, agli acciai tipo Monel. Possono essere usate anche per costruzione dei contatti di

sfregamento per saldatrici a rulli e stampi ed utensili da montare sulle saldatrici a proiezione. RWMA Classe 4 - Rame – Berillio Leghe per applicazioni speciali quali piastre per saldatura a

proiezione. morse per saldatura a scintillio. Vengono utilizzate dove sia necessario l’impiego di alte

pressioni e intensi logorii meccanici, ma non ad alte temperature. Non sono vere leghe, ma sinterizzazioni di polveri metalliche.

Resistono ad alte temperature pur mantenendo una discreta conducibilità e un buon valore di

dissipazione termica. RWMA Classe 10 - Rame 45% - Tungsteno 55% Possono essere usate per elettrodi di saldatura a scintillio, ma

danno discreti risultati anche se applicati alla puntatura di acciai a bassa conducibilità come gli inossidabili.

RWMA Classe 11 - Rame 25% - Tungsteno 75% Come la Classe 10 è un materiale sinterizzato con le stesse

caratteristiche elettriche e termiche, ma di durezza superiore. Utilizzato come inserti nelle piastre per saldatura a

proiezione. E' leggermente fragile, da utilizzarsi quando sono in gioco basse pressioni o come inserto. RWMA Classe 12 - Rame 20% - Tungsteno 80% Come la Classe 10 e 11 è un materiale sinterizzato con le stesse

caratteristiche elettriche e termiche, ma di durezza ancora superiore. Utilizzato come superfici degli elettrodi per la saldatura di

dadi e viti, o per la saldatura di grigliati. RWMA Classe 13 - Tungsteno puro E un materiale estremamente duro con una bassissima duttilità.

Non può essere lavorato a macchina (solo con rettifica), non si lega a metalli non ferrosi. Utilizzato per la saldatura di fili di rame nudi o rivestiti con

vernici isolanti, e per saldobrasature. RWMA Classe 14 - Molibdeno Ha una durezza inferiore alla Classe 13, ma è un materiale che

può essere lavorato a macchina e di conseguenza viene usato per elettrodi di forma speciale. Stessa utilizzazione della Classe 13

RWMA Classe 20

- Rame con trattamento ad alta dispersione (DSC)

E’ una composizione metallurgica di rame ed ossido di alluminio con resistenza ad alte temperature e proprietà fisiche completamente differenti alle normali leghe di rame.

Particolarmente adatta per le saldature su lamiere zincate, aluzinc, e lamiere piombate o stagnate; ossia per tutti i materiali rivestiti.

La stessa cura utilizzata nella scelta degli elettrodi, deve essere utilizzata nella progettazione e costruzione dell’attrezzatura da applicarsi alla macchina per effettuare correttamente la saldatura.

Se si suddividono le attrezzature secondo la loro utilizzazione, si trova:

a) Attrezzature di Posizionamento e Bloccaggio pezzi –

Devono permettere il rispetto delle tolleranze meccaniche richieste sul particolare e, nel contempo devono contenere e contrastare le forze della pressione applicata sul pezzo e le eventuali deformazioni dovute al riscaldamento.

b) Attrezzature di Movimentazione pezzi –

Devono permettere un facile carico e scarico del particolare, nonché un’alta velocità di azionamento al fine di ridurre al massimo i tempi di produzione.

Ovviamente le attrezzature devono rispondere agli stessi tre requisiti richiesti agli elettrodi e precisamente:

-

Meccanici – Devono avere i requisiti di Precisione - Affidabilità – Durata e quindi costruiti con materiali resistenti all’usura.

-

Elettrici – Devono avere il requisito di Bassa resistenza elettrica e quindi di Alta conducibilità.

-

Termici – Devono permettere la dispersione del calore addotto dalla saldatura, aiutate, in molti casi da un buon circuito di raffreddamento.

Viste le brevi considerazioni di cui sopra, i materiali consigliati per le attrezzature sono i seguenti:

-

Parti che devono portare corrente: materiali buoni conduttori come: rame , ottone, bronzo.

-

Parti che rischiano di trovarsi nel campo magnetico della saldatrice e che, quindi, con la loro presenza ridurrebbero l'apporto della corrente: materiali dielettrici come: bronzo, ottone, alluminio e, qualora si voglia ritrovare anche la resistenza all'usura, l' acciaio inossidabile.

-

Parti che si prevedono completamente fuori dal campo magnetico: materiali ferrosi con un eventuale ed appropriato isolamento per non rischiare di avere delle dispersioni di corrente.

-

Parti soggette a forti abrasioni ed usura: materiali sintetici quali

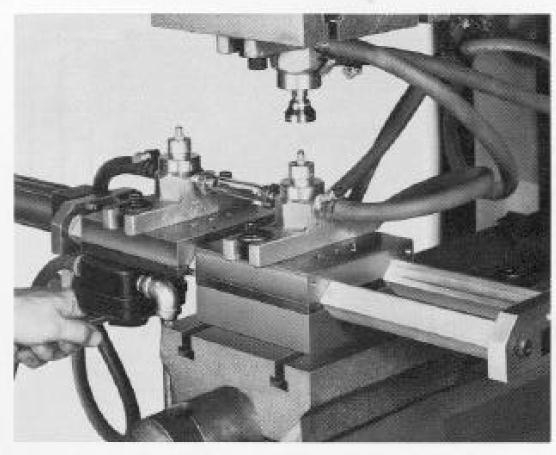

Fig.17 Esempio di attrezzatura costruita dalla ditta Tuffaloy

Sovente, a questa variabile non viene data l’importanza che la

stessa si merita. Le superfici dei materiali da congiungere accumulano, spesso:

ossidi, ruggine, scorie, sbavature ecc. che quasi mai vengono rimosse prima della saldatura. Trattando, in particolare modo, materiali ricoperti come acciai

zincati, piombati e simili, non si tiene conto, nelle impostazioni della macchina, della loro caratteristica, e

per questo si otterranno saldature bruciate, elettrodi precocemente rovinati od elettrodi incollati al

particolare che presentano depositi di rame sul punto effettuato. Nella maggior parte di questi casi l’errore

sta nella scelta della lega utilizzata per la costruzione delle punte.

E’ possibile, saldando acciai speciali, di alta durezza, o saldando materiali

dissimili, che si utilizzi una macchina con le caratteristiche non idonee al lavoro che ci si

prefigge che, quindi, il risultato ottenuto sia deludente. Gli ottimi risultati, che ci si prefigge adottando la saldatura

per resistenza, possono ottenersi solo vagliando attentamente le condizioni del materiale da saldare unitamente

alle caratteristiche della macchina e del controllo che si ha a disposizione.

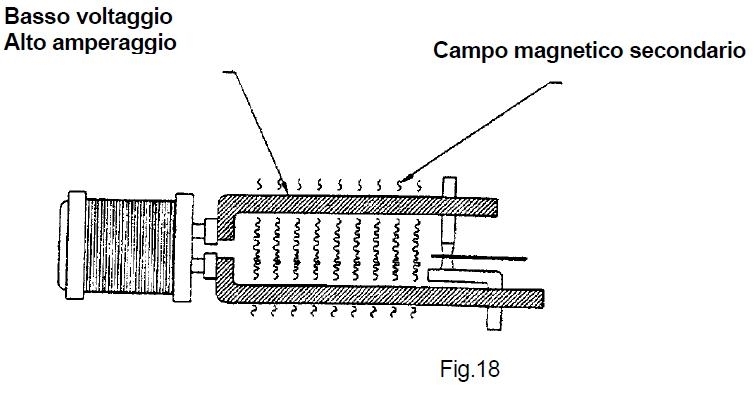

La conformazione del circuito secondario è una variabile definibile e correggibile. Occorre solo tenere presente che, più ampia è l’area considerata, maggiore sarà l'energia richiesta per compensare le perdite magnetiche che si riscontreranno nel circuito( fig.18).

In effetti, a mano a mano che il materiale ferroso s’inserisce nel circuito secondario, sarà necessario aumentare la corrente di saldatura (ed in certi casi il voltaggio) per compensare le perdite dovute al campo magnetico; l’aumento di corrente deve prevedere anche un aumento di pressione.

Compatibilmente al lavoro da eseguire, si consiglia di mantenere la dimensione

dello sgolo della macchina al minimo indispensabile.

Dal capitolo precedente, riprendiamo che il circuito secondario

di una saldatrice, che lavora in C. A. è, in concreto un Campo

Magnetico. La corrente che passa in questo circuito, ricordiamo, è una

corrente ad alto amperaggio e basso

voltaggio, per cui, se questo circuito è molto esteso, il campo

magnetico si sviluppa in una ampia area, riducendo enormemente il

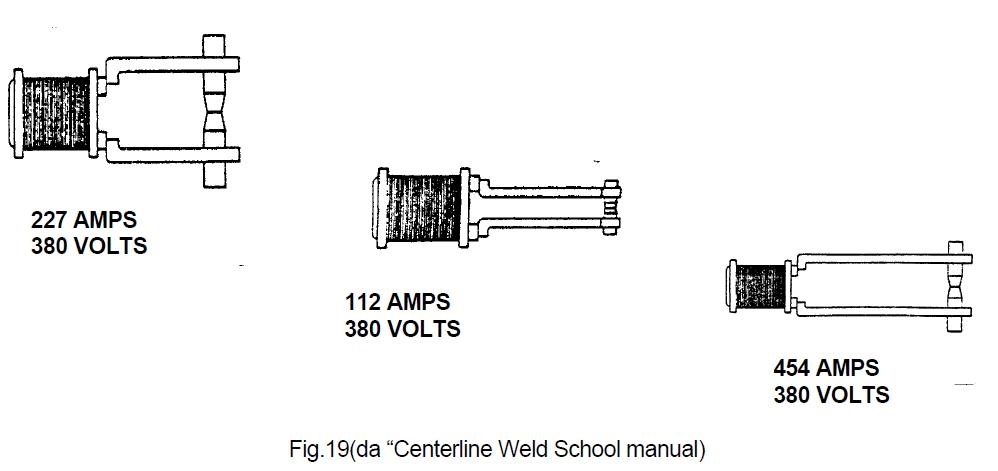

fattore di potenza, il che sta a significare che occorrerà compensare questa riduzione con un aumento di corrente. Nella fig.19 si è cercato di fornire alcuni esempi indicativi

delle variazioni da apportare sul circuito della saldatrice, al variare delle dimensioni dell’ampiezza del circuito

secondario.

Chiaramente i dati si riferiscono a potenze elettriche lette sul primario del

trasformatore.

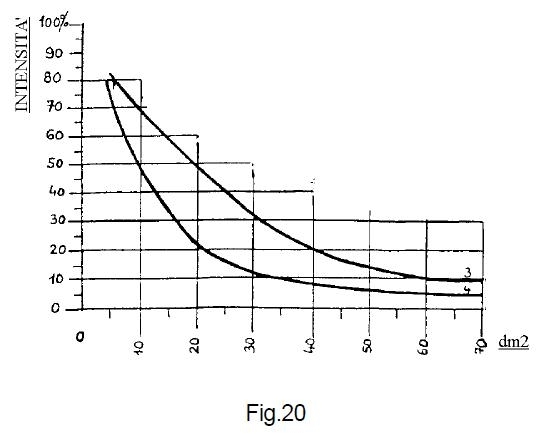

I valori più significativi, sulla perdita di potenza di una saldatrice al

variare dell’ampiezza del circuito secondario, si possono meglio osservare esaminando una curva rilevata sul

secondario della macchina.

Nella fig. 20 le curve sono state rilevate su due macchine aventi un rendimento

diverso e quindi non sono fra loro paragonabili Esse stanno soltanto evidenziando la forte

caduta di corrente che si verifica quando l’area del circuito secondario viene ingrandita. Sul grafico, l’area viene espressa in dm2 e, ovviamente, si ottiene moltiplicando la

lunghezza utile delle braccia per lo scartamento medio degli stessi.

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-438 -

AA.VV. - Dispense di Saldatura

- Carpaneto & C. S.p.A - Divisione saldatura, 2002

Bib-TS-439 -

AA.VV. - Manuale

"Centerline Weld School" - 2000