Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Usura dei materiali, dei metalli e

fessurazioni

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-O01 - Degrado dei materiali e dei metalli - Pag. ATS-O01.05

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2012 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

Comportamento ad usura e usura-corrosione dei materiali metallici

In questa parte verrà trattato il comportamento dei materiali verso le forme di usura più comuni in cui non intervengono fenomeni corrosivi. Si tratteranno quindi l’usura da abrasione, da erosione e da cavitazione osservando in particolare il comportamento degli acciai.

Alla base della resistenza ad usura abrasiva c’è la durezza dei materiali; generalmente si osserva che i materiali più duri presentano una velocità di abrasione minore rispetto a quelli meno duri. Questo fatto è supportato da numerose evidenze sperimentali, un esempio si può osservare in figura 01.

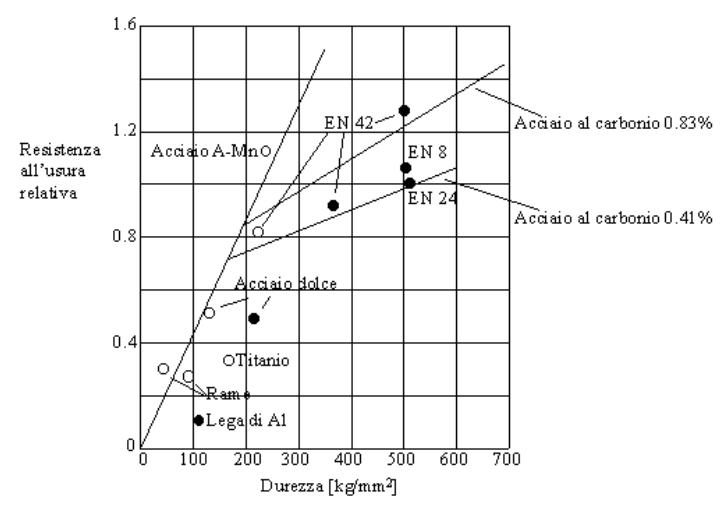

Figura 01. Resistenza relativa all’usura abrasiva per metalli e leghe in funzione della durezza dei materiali indeformati [28]

La resistenza relativa all’usura abrasiva per diversi metalli puri e leghe dopo trattamenti termici è rappresentata in funzione delle corrispondenti durezze del materiale indeformato [28].

La resistenza relativa all’usura abrasiva è definita come il rapporto tra la velocità di usura di un materiale standard (di riferimento) e quella del materiale in studio.

Un materiale che viene tipicamente utilizzato come riferimento è l’acciaio EN 24. In queste prove come materiale abrasivo è stato usato del corindone di durezza 2300 VHN e dimensione della grana di 80 mm. il test è stato eseguito facendo usurare una puntina del materiale in esame contro una carta abrasiva al corindone. La altissima durezza dell’abrasivo garantisce che tutti i metalli con resistenza relativa all’usura da abrasione inferiore a 0.8 siano soggetti ad una rapida usura.

Il meccanismo di usura abrasiva è generalmente di micro-cutting con formazione di frammenti che possono essere chiaramente osservati in numerose prove [28]. La resistenza ad usura da abrasione di acciai legati tipici è stata testata in laboratorio con attrezzature appositamente disegnate, ma anche con prove su campo. Un esempio dei risultati ottenuti è riportato in tabella 01 e mostra che esiste una correlazione tra i risultati ottenuti nelle prove di laboratorio e quelli registrati su campo. Come riferimento è stato usato un acciaio EN 24 con durezza di 5100 Mpa.

|

Risultati di laboratorio |

Risultati in opera |

|||||||

|

Durezza [kg/mm2] |

Panno con corindone grana 180m m |

Carta con quarzo grana 40m m |

Carta con quarzo grana 180m m |

Polvere di minerali ferrosi |

Polvere di selce |

Polvere di quarzo, sabbia (kenia) |

||

|

Acciai al carbonio e basso legati |

||||||||

| EN 42 | 0.74% C |

500 |

1.13 |

1.14 |

1.20 |

1.14 |

||

| 0.74% C |

650 |

1.22 |

1.23 |

1.58 |

1.42 |

1.37 |

||

| 0.74% C |

820 |

1.53 |

1.80 |

2.06 |

1.76 |

1.95 |

2.32 |

|

| EN 8 | 0.43% C |

500 |

1.00 |

1.05 |

1.02 |

|||

| 0.43% C |

600 |

1.11 |

1.17 |

1.26 |

1.34 |

1.34 |

145 |

|

| EN 24 | 0.37% C, Ni Cr Mo |

350 |

0.97 |

0.94 |

0.72 |

0.86 |

||

| 0.37% C, Ni Cr Mo riferim. |

500 |

1.00 |

1.00 |

1.00 |

1.00 |

1.00 |

1.00 |

|

| Acciai legati | ||||||||

| A-Mn | Acciaio austenitico al Mn |

220 |

1.38 |

1.27 |

1.60 |

1.09 |

1.08 |

1.39 |

| KE 275 | 0.40% C, 10% W, 3% Cr, acciai per stampi a caldo. |

600 |

1.39 |

1.37 |

2.89 |

1.66 |

1.67 |

2.48 |

| C-Cr | 2% C, 14% Cr, acciai per stampi |

700 |

1.75 |

1.78 |

11.7 |

1.94 |

2.07 |

|

| C-Cr | 2% C, 14% Cr, acciai per stampi |

860/900 |

2.04 |

3.50 |

32.6 |

2.93 |

3.34 |

|

| Leghe da rivestimento colate | ||||||||

| Delcrome | 3% C, 30% Cr, base Fe |

610 |

2.12 |

2.25 |

129 |

2.28 |

3.32 |

9.60 |

| Stellite 1 | 2.5% C, 33% Cr, 13% W, base Co |

630 |

1.71 |

2.29 |

26.9 |

2.49 |

4.26 |

10.3 |

| Ghisa bianca | ||||||||

| Ni Hard | 3% C, 1.7% Cr, 3% Ni |

700 |

1.52 |

1.50 |

5.95 |

1.71 |

2.50 |

|

| W.I. | 3.6% C |

700 |

1.53 |

1.59 |

4.32 |

2.32 |

3.81 |

|

Tabella 01. Resistenza relativa all’usura abrasiva per metalli e leghe registrata in prove su campo ed in laboratorio [28]

Contrariamente a quanto si osserva per i materiali plastici si nota che per i metalli non c’è proporzionalità tra la durezza e la resistenza relativa all’usura abrasiva.

Questo perché tale relazione viene data in termini di durezza del metallo indeformato, nell’abrasione invece è inevitabile avere una severa deformazione subsuperficiale e diviene perciò controllante la durezza dovuta alle alte deformazioni.

L’altro fattore che influenza la velocità di usura è la tendenza dei materiali asportati come detriti ad essere allontanati dalla zona di usura.

La relazione lineare tra la resistenza all’usura abrasiva e la durezza risulta approssimativamente valida anche per i metalli se si grafica la resistenza all’usura abrasiva in funzione della durezza dei detriti di usura divisa per il rapporto tra il volume di materiale perso e quello effettivamente perso per usura [28].

Il significato di questo fatto è che l’usura abrasiva di tutti i materiali metallici segue le stesse relazioni generali tra velocità di usura e parametri del materiale sembra quindi che non vi sia una distinzione tra il comportamento dei metalli puri invecchiati e quello delle leghe indurite.

Per valutare la resistenza ad usura da abrasione di un materiale metallico è quindi chiaramente necessario considerare la sua durezza a grandi deformazioni e non quella convenzionale a deformazioni plastiche relativamente piccole.

Un altro parametro che influenza la resistenza ad usura abrasiva di un materiale è la sua fragilità; infatti può accadere che durante l’abrasione si abbia rottura del materiale a seguito della frattura dei piani superficiali.

Dato che usualmente la fragilità cresce con la durezza c’è un limite all’innalzamento della resistenza ad usura abrasiva che può essere ottenuto a seguito di un aumento di durezza.

Tra i materiali maggiormente utilizzati in campo tribologico ci sono gli acciai la cui resistenza ad usura abrasiva può essere considerevolmente aumentata selezionando accuratamente la durezza e la fase metallurgica.

La selezione di un acciaio dipende dalla durezza dell’abrasivo; se l’abrasivo è relativamente tenero, cioè con durezza minore di 1000 VHN, allora è possibile scegliere un qualsiasi acciaio con durezza superiore a 0.8 x durezza dell’abrasivo, a tale scopo possono quindi essere adatti un acciai martensitici temprati che presentano approssimativamente una durezza di 800 VHN.

Sfortunatamente questo tipo di approccio è scarsamente utilizzabile poiché molti degli abrasivi che sono presenti nei minerali naturali sono più duri di 1000 VHN ed è spesso necessario scegliere la fase metallurgica che presenta la migliore resistenza ad usura sotto l’azione di un abrasivo "duro".

Perciò in questo caso la resistenza ad usura abrasiva non va di pari passo con la durezza del materiale.

La resistenza ad usura abrasiva di un acciaio sotto l’azione di un forte abrasivo è determinata dalle proporzioni relative di austenite, bainite, martensite, ferrite e perlite e dalla presenza o meno di cementite.

Un risultato generale fornito da diverse prove è che l’austenite e la bainite, anche se meno dure della martensite, sono più interessanti per la resistenza ad usura abrasiva prodotta da un abrasivo duro. Questa superiore resistenza ad usura si suppone sia dovuta alle maggiori duttilità e resistenza dell’austenite e della bainite che annullano le più rapide forme di usura abrasiva come micro-cutting e frattura fragile [28].

Negli acciai austenitici sotto condizioni di forte abrasione si ha la formazione di uno strato indurito per deformazione che può essere rimosso dalla superficie solo con notevole difficoltà.

Per gli acciai al C basso legati, l’influenza della fase metallurgica dipende dal fatto che l’acciaio sia ipereutettoidico oppure ipoeutettoidico; per acciai ipoeutettoidici la bainite è la fase più resistente all’abrasione, con martensite temprata e ferrite/perlite che offrono successivamente una resistenza ad usura inferiore.

Per acciai ipereutettoidici la presenza e la morfologia di inclusioni di cementite (carburi di Fe) ha un influenza fondamentale. Con un contenuto di C più alto la microstruttura che presenta l’acciaio invecchiato porta a prestazioni superiori agli acciai ipereutettoidici induriti (martensitici). La causa di questa inversione di resistenza ad usura è l’inibizione al danneggiamento da abrasione dovuta alle inclusioni di carburi duri. La morfologia delle inclusioni di carburi è la caratteristica più critica per la resistenza ad usura abrasiva.

La microstruttura più resistente ad usura presenta inclusioni di cementite lamellari. Quando la cementite è presente come inclusioni sferiche si ottiene un miglioramento nella resistenza ad usura abrasiva inferiore perché le sfere non costituiscono una barriera rigida alla deformazione plastica. Le inclusioni sferiche di carburi di Fe possono, comunque aumentare la resistenza ad usura di un acciaio a causa dell’aumento dello sforzo di snervamento dell’acciaio in accordo con l’effetto Hall-Petch. Se la dimensione della grana è piccola comparandola con le inclusioni di carburi si ha un ulteriore accrescimento nella resistenza da usura prodotto dal diretto bloccaggio delle fessurazioni da abrasione da parte delle inclusioni stesse; questo fenomeno è noto anche come "stand out effect"[28].

|

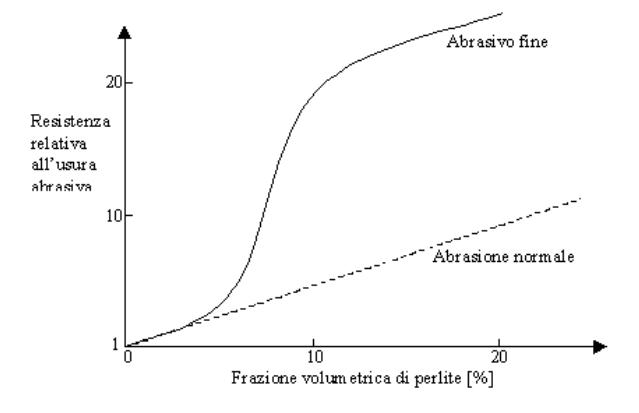

Figura 02 resistenza ad usura abrasiva in funzione del contenuto di perlite negli acciai [28]

|

L’effetto stand out diviene significativo approssimativamente con un contenuto del 10% in volume di perlite. Per i comuni abrasivi la resistenza ad usura aumenta gradualmente con l’aumento del contenuto di perlite, mentre per grane più fini la resistenza ad usura cresce improvvisamente quando si raggiunge una frazione di perlite del 10% in volume, come viene schematicamente illustrato in figura 02 a sinistra[28]. Nell’acciaio leganti come Cr, Ni, Mn portano ad un considerevole aumento nella resistenza ad usura abrasiva. Il classico acciaio che viene utilizzato quando si vuole una buona resistenza all’abrasione è l’acciaio al manganese "Hadfield’s" la cui composizione è 12% in Mn e 1.2% in C. L’alto contenuto di Mn permette di ottenere un acciaio che è virtualmente puramente austenitico con qualche traccia di martensite. L’acciaio Hadfield’s risulta quindi tanto duro quanto resistente all’abrasione e perciò particolarmente adatto a situazioni in cui la superficie di un componente meccanico viene colpita da rocce o tritume di pietra. |

Altre composizioni che portano ad un ottima resistenza all’abrasione sono 0.55-0.65% C, 0.8-1.5% Cr conosciuto come "1%Cr steel" e "NiHard" che contiene 0.5% Si, 3-4% C, 2-4% Ni e 1-2% Cr. Se si ha un contenuto elevato di C in lega e la possibilità che si formino carburi durante i trattamenti termici, si ottiene una resistenza all’abrasione addizionale a causa delle inclusioni di carburi secondo lo stesso meccanismo della perlite. Gli elementi leganti utilizzati per tale scopo sono Cr e Mo poiché i carburi che generano sono molto duri: la durezza dei carburi di Cr è circa 1300 VHN e quella dei carburi di Mo è circa 1500 VHN. D’altra parte elementi che formano carburi con una durezza relativamente bassa, come Ni e Mn, si devono evitare perché possono al contrario accentuare l’usura abrasiva [28].

Un acciaio contenente carburi può possedere una resistenza all’usura abrasiva fino a quattro volte superiore al corrispondente acciaio libero da carburi.

Il picco di resistenza abrasiva si ottiene approssimativamente quando nella lega si trova un 30% in volume di carburi, oltre questo livello invece compaiono fenomeni di fragilità a ridurre la resistenza ad usura [28].

Le caratteristiche del materiale hanno un forte effetto sull’usura erosiva e su tale relazione sono stati perciò eseguiti ampi studi. In modo simile all’usura da abrasione, è stato trovato che un miglioramento delle proprietà meccaniche non sempre coincide con l’ottenimento di una superiore resistenza all’usura da erosione. Per esempio può accadere che quando il materiale viene deliberatamente indurito la velocità di usura erosiva cresca. La difficoltà nell’ottimizzazione dei materiali al fine di ridurre l’usura è che la velocità di usura è controllata sia dalle caratteristiche dell’usura erosiva sia dalle caratteristiche del materiale stesso[29].

|

|

|

|

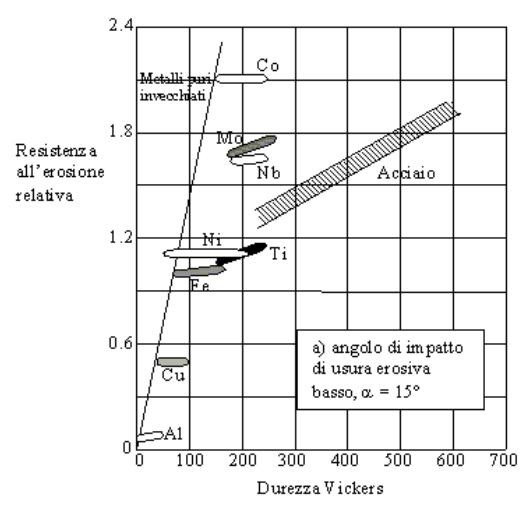

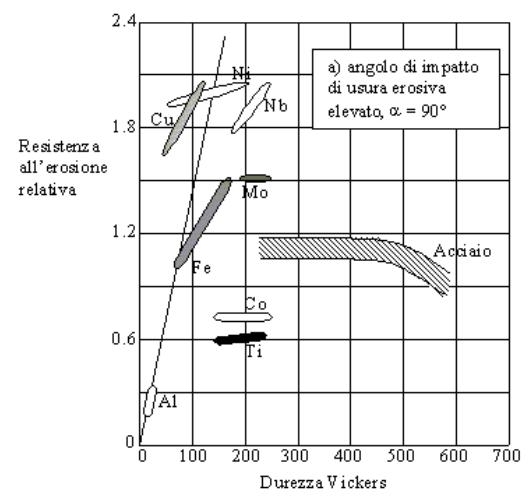

Figura 03. Effetto delle caratteristiche del materiale e dei parametri di erosione sulla velocità di usura erosiva [29] |

|

|

Un’illustrazione di questo fatto si ottiene comparando la resistenza relativa ad usura erosiva di diversi materiali in funzione dell’angolo d’impatto. Ad esempio quando quest’angolo è basso un acciaio indurito mostra un usura inferiore rispetto ad un acciaio tenero, ad elevati angoli d’impatto si ha invece il comportamento inverso. Questo fatto si può osservare in figura o3 sopra, dove si osservano le diverse velocità di usura erosiva a due diversi angoli di impatto, 15°e 90°, per diversi metalli e per acciai con diverse durezze. L’abrasivo utilizzato è stato carburo di silicio con diametro medio delle particelle di circa 1mm e velocità di impatto di 30 m/s. Ad angolo d’impatto basso, è evidente che la durezza e la capacità di incrudirsi del materiale eliminano un processo di usura quasi abrasivo. In questo caso i materiali possono essere valutati in base alla durezza del metallo puro. Dalla figura 03 si può vedere che ad un angolo di impatto di 15° il metallo a più alta resistenza è il Co mentre il secondo peggiore è il Cu. Quando l’angolo di impatto è 90° la scala di comportamento relativo dei materiali cambia significativamente, e il Cu presenta il secondo miglior comportamento mentre il Co ha la terza peggiore resistenza ad usura. Perciò trattamenti termici effettuati sugli acciai per aumentare la durezza migliorano la resistenza ad usura ad angoli di impatto bassi, ma la peggiorano ad angoli di impatto elevati. Riassumendo l’effetto di piccole variazioni nella durezza o nella composizione della lega tra materiali simili non può essere visto separatamente dalle caratteristiche globali del sistema di usura erosiva [29]. |

|

Per poter definire una resistenza ad usura erosiva dei materiali si considerano usualmente diverse classi di materiali che presentano comportamenti diversi non a causa dell’effetto delle variabili di processo quali velocità ed angolo di impatto: si distinguono così metalli, ceramici e polimeri. Il confronto tra i diversi comportamenti verso l’usura di queste classi di materiali è illustrato in tabella 02.

|

Materiale |

Qualità relativa verso la resistenza ad usura erosiva |

|

Metalli |

L’ampio campo di tenacità e durezza permette di adattarsi ad ogni particella o angolo di impatto. Soggetti alla corrosione e agli effetti di rammollimento ad alte temperature; dannose sono anche diverse sostanze corrosive. |

|

Ceramici |

Elevata durezza e diverse gradazioni di resistenza. Resistenti alle alte temperature e a sostanze corrosive. Resistenza a usura erosiva bassa quando prevale il modo fragile. |

|

Polimeri |

I polimeri rigidi e le gomme assicurano una buona resistenza ad usura erosiva in diversi corrosivi. Il loro utilizzo è limitato dal relativamente basso intervallo di temperatura in cui possono essere impiegati. |

Tabella 02. Qualità relative di resistenza ad usura erosiva dei materiali [29]

Per quanto riguarda il comportamento degli acciai verso l’usura erosiva la letteratura esistente sull’effetto della microstruttura suggerisce che un acciaio duttile è il più resistente. L’indurimento dell’acciaio ottenendo martensite porta ad un piccolo miglioramento eccetto ad angoli di impatto molto piccoli, e la formazione di carburi massivi o lamellari riduce la resistenza ad usura erosiva.

La scelta dell’acciaio che minimizzi l’usura erosiva è perciò diversa dal caso dell’usura abrasiva. Per acciai al carbonio basso legati, la fase ferritica con sufficienti inclusioni di carburi sferoidali da costituire un rinforzo è molto efficace contro l’usura erosiva. Gli acciai perlitici mostrano una resistenza ad usura inferiore rispetto agli acciai sferoidizzati. È stato trovato che l’usura erosiva degli acciai presenta la classica caratteristica dell’erosione duttile, cioè una massima velocità di usura ad un piccolo angolo d’impatto di 30°, con frattuire subsuperficiali e superficiali. Questo suggerisce che la resistenza ad usura erosiva degli acciai è limitata da una mancanza di duttilità[29].

Per particelle erosive a bassa durezza come il carbone, le inclusioni di carburi migliorano leggermente la resistenza da usura. Utilizzare nell’acciaio o nella ghisa leganti che portano ad una microstruttura contenente una significativa quantità di austenite residua è un metodo efficace per ridurre l’usura erosiva. Aggiunte di circa il 2.5% in peso di silicio ad un acciaio contenente il 0.7% C o di circa 0.45% di silicio ad una ghisa al 2.54% C, portano ad un ottima resistenza ad usura erosiva[29].

Il trattamento termico ottimale per questi acciai o ghise comprende un tempo di austempering relativamente lungo dove la martensite è eliminata e sono presenti solo austenite tresidua ferrite bainitica. Come regola generale, comunque, per migliorare la resistenza ad usura erosiva si deve aumentare la duttilità piuttosto che la durezza.

Nella scelta dei materiali per la protezione dall’usura da cavitazione un ruolo fondamentale è quello della scala fisica del dispositivo in cui si ha la cavitazione. Infatti questo fenomeno può avere luogo in componenti con dimensioni che possono variare in un ampio range, che va da eliche anche piccole fino a canali di scarico delle dighe. Per strutture su larga scala spesso si usa come materiale di base il calcestruzzo rinforzato in diversi modi (con fibre di acciaio, impregnato di polimeri o ricoperto con resine epossidiche). Per componenti su scala minore sono invece utilizzati sia metalli che polimeri [30].

Un aspetto basilare della cavitazione è l’attacco preferenziale verso le "fasi più deboli" del materiale. Un esempio di ciò lo si riscontra quando si osserva l’importanza delle inclusioni grafitiche nell’usura da cavitazione della ghisa. Tali inclusioni forniscono infatti i centri di nucleazione delle cricche per una rapida usura dovuta a frattura fragile. I materiali che resistono alla cavitazione presentano quindi generalmente una microstruttura il più possibile uniforme, con assenza di grosse differenze meccanche tra le diverse fasi presenti [30].

Tra le leghe ferrose gli acciai inox sono più resistenti alla cavitazione rispetto alle ghise. Gli acciai al carbonio senza altri leganti non vengono spesso considerati come possibili materiali per garantire protezione dalla cavitazione, perché molti presentano grossi problemi se soggetti a cavitazione in acqua. Tra gli acciai inox i martensitici e la fase martensitica in genere presentano la miglior resistenza, mentre la fase austenitica si comporta meglio della ferritica. L’acciaio "Hadfield’s" e gli acciai al Mn tra gli austenitici sono in genere quelli che presentano la miglior resistenza alla cavitazione [30]. Quando si utilizza la ghisa in condizioni in cui può svilupparsi cavitazione si dovrebbe cercare di minimizzare il contenuto di C in lega per far si che ci sia un estensione minore di carburi liberi.

Per altri materiali utilizzati in tribologia la resistenza a cavitazione segue il seguente ordine decrescente: bronzi al Pb, leghe a base di stagno, leghe Cu-Pd, leghe a base Pb. Questo particolare ordine è determinato dalla presenza di metalli teneri come matrice, ad esempio il Pb è molto tenero e quindi porta ad una resistenza a cavitazione minore. Sulla resistenza a cavitazione dei metalli non ferrosi sono stati fatti limitati lavori di ricerca; la resistenza a cavitazione delle leghe di Ti resistenti alla corrosione è simile a quella degli acciai inox. Per condizioni di cavitazione molto severe le leghe del Co, come la stellite sono particolarmente usate, il Co è infatti molto più resistente alla cavitazione che all’erosione[30].

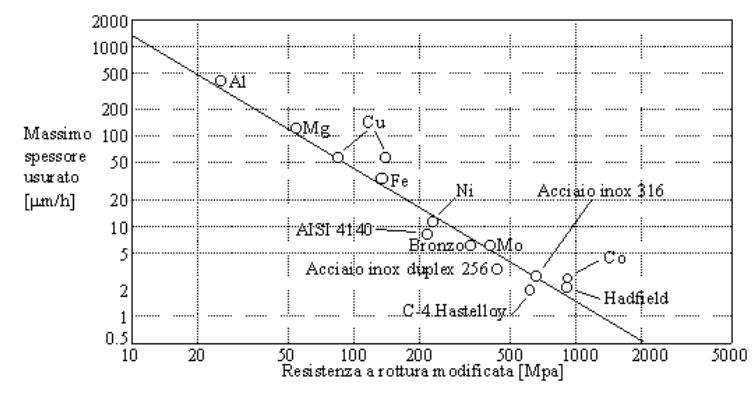

Una delle caratteristiche fondamentali dell’usura da cavitazione è un processo comune di danneggiamento del tipo a fatica che permette di fare molte comparazioni utili sulla resistenza ad usura di diversi metalli in base alla teoria della fatica nei metalli. È stato trovato che le velocità di usura da cavitazione di diversi materiali può essere correlata tramite un parametro di sforzo a fatica detto sforzo di rottura a fatica modificato. Tale parametro è il prodotto dello sforzo nominale di rottura a fatica a zero cicli e un indice dell’aumento di sforzo durante la deformazione plastica ciclica. Il valore dello sforzo nominale di rottura a fatica a zero cicli viene ricavato per estrapolazione dei dati sperimentali osservati a fatica. La relazione, ottenuta da dati sperimentali, tra la resistenza ad usura da cavitazione espressa in termini di massimo spessore perso e lo sforzo di rottura a fatica modificato è mostrata in figura 04.

Figura 04. Relazione tra la resistenza ad usura da cavitazione espressa in termini di massimo spessore perso e lo sforzo di rottura a fatica modificato [30]

Dalla figura si osserva che i metalli con basse proprietà di resistenza a fatica hanno generalmente una resistenza ad usura da cavitazione bassa, ma questo non significa che aumentando la resistenza a fatica di un materiale diminuisca necessariamente la velocità di usura da cavitazione[30].

I materiali utilizzati nelle applicazioni tribologiche sono, per la maggior parte, materiali comunemente usati per applicazioni ingegneristiche generali. Ci sono alcuni materiali studiati appositamente per cuscinetti, quali ad esempio metalli antifrizione, bronzi al Pb, leghe Al-Sn, bronzo-Pb- PTFE sinterizzato e triballoy (Mo, Ni, Co, …), ma molti materiali ingegneristici convenzionali sono stati adattati ad usi tribologici.

Ad esempio gli acciai AISI 52100 e M50 da utensile sono entrambi usati nei cuscinetti a rotolamento. Per queste due leghe sono stati sviluppati speciali trattamenti termici per migliorarne la resistenza in condizioni di contatto a rotolamento.

Ci sono molti altri esempi di adattamento di materiali ad applicazioni tribologiche specifiche. In questo paragrafo vengono descritte alcune delle principali categorie di materiali utilizzati a tali scopi.

Questa è la categorie più importante infatti gli utilizzi per i quali questo tipo di metalli è adatto sono diversi:

Alberi e perni

Ingranaggi

Cuscinetti

Utensili e stampi

Ruote metalliche e rotaie

Pompe e compressori

Lame

Punte da trapano

Gli acciai che si utilizzano a tali scopi sono i più svariati sia per ciò che riguarda la composizione che per quel che riguarda i trattamenti termici che subiscono:

Acciai al carbonio - forgiati o induriti per trattamento termico

Acciai legati - rivestiti per accrescerne la durezza

Acciai inossidabili austenitici - non induribili a seguito di trattamento termico

Acciai inossidabili martensitici - trattabili termicamente per indurirli

Acciai da utensile - garantiscono durezza a caldo e resistenza all'abrasione

Gli acciai hanno un uso ampio e diversificato per le applicazioni tribologiche, ma il loro impiego è legato piuttosto alla loro diffusione che non a una reale progettazione specifica di questa classe di materiali. Alcuni acciai per poter essere impiegati in campo tribologico sono stati modificati sia nella composizione che nei trattamenti termici [32].

L'acciaio AISI 52100 è usato per i cuscinetti a sfere e a cilindri ed è sottoposto a speciali processi di fusione sotto vuoto, per controllare le inclusioni, e a trattamenti termici che minimizzano il contenuto di austenite residua e assicurano stabilità dimensionale. L'acciaio inossidabile AISI 440 C è anch'esso utilizzato nella produzione di cuscinetti a rotolamento in modo particolare se questi devono operare ad elevate temperature o in ambienti fortemente corrosivi. Questa lega è stata modificata per ottenere una struttura contenente dei carburi adatti allo scopo. Molto recentemente sono stati sviluppati acciai induriti ottenuti per sinterizzazione al fine di garantire un miglior controllo della microstruttura e del contenuto di inclusioni e migliorare così il comportamento verso l'usura-corrosione[32].

Acciai al Mn come "hadfield's" sono usati per componenti impiegati in macchine per la movimentazione della terra, per usi minerari e nell'industria ferroviaria, dove sono richieste elevate tenacità, resistenza ad impatto e resistenza ad abrasione. Queste leghe contengono 1% C e 11-14% Mn, sono acciai austenitici che vengono trasformati in martensite per azione di una forte abrasione. Questo porta ad ottenere una struttura che presenta un cuore tenace ed una pelle molto dura che si rinnova continuamente da sola a seguito dell'usura. Queste leghe in condizioni di abrasione molto spinta sono capaci di elevati indurimenti che ne migliorano notevolmente la resistenza[32].

Per poter garantire la presenza di una superficie efficace gli acciai vengono spesso rivestiti con materiali ad elevata resistenza all'usura. Gli accia inossidabili sono spesso utilizzati anche in componenti di reattori dove è essenziale anche avere una buona resistenza al calore e alla corrosione. Questi metalli vengono anche usati nell'industria petrolchimica e in quella alimentare e non vanno dimenticati nemmeno usi quali coltelleria, piatti e utensili da cucina in genere.

I tipi di leghe a base Cu che vengono usati in tribologia sono :

-

Bronzi allo Sn - colati

-

Bronzi al P - forgiati

-

Bronzi al Pb - colati

-

Leghe Cu-Pb - colati

-

Leghe Be-Cu - colati

-

Bronzi all'Al - colati

Le applicazioni in cui si utilizzano questi materiali sono:

-

Perni a lento movimento soggetti a grandi carichi in macchine di grandi dimensioni

-

Ingranaggi

-

Molle

-

Componenti di pompe

-

Componenti per uso marino

-

Componenti che non devono essere magnetici

Le leghe a base Cu sono state impiegate per i cuscinetti e per superfici in sfregamento fin dall'introduzione delle prime macchine a vapore. Le leghe Cu-Sn, conosciute come bronzi, sono molto diffuse come matrici di materiali con composizioni contenenti diverse combinazioni di elementi quali Al, Pb, Sn, Fe, Mn e Ni. Queste leghe sono eccellenti come boccole e perni in macchine di grosse dimensioni sottoposte ad elevati carichi e con movimenti lenti. Macchine per usi agricoli e fuoristrada contengono moltissimi di questi componenti [33].

In genere i componenti in bronzo sono utilizzati con un livello di sforzo superiore ai 242 Mpa [33]. Le leghe a base Cu sono divenute popolari per la loro straordinaria compatibilità con ogni tipo di acciaio. Sostegni in bronzo sono utilizzati anche in componenti dotati di moti oscillanti e in condizioni di lubrificazione limite.

I bronzi in particolare, si comportano bene in condizione di lubrificazione limite. Grassi a base di oli derivati dal petrolio lavorano molto bene con i bronzi. Si crede che il contenuto di Sn sia un elemento importante nella chimica della lubrificazione limite delle superfici. Le leghe Be-Cu possono essere prodotte con resistenze paragonabili a quelle degli acciai (ma con un modulo elastico che al massimo può essere 6/10 di quello mediamente ottenuto con gli acciai.

Con l’elevata resistenza a corrosione e le proprietà non magnetiche, le leghe del Cu possono essere un ottimo sostituto dell’acciaio nei sistemi dove si devono escludere materiali ferromagnetici. Queste leghe possono anche essere usate in condizioni pericolose dove la presenza di gas esplosivi esclude l’utilizzo di materiali che producono scintille per effetto dell’attrito. Sebbene Cu e Sn siano metalli relativamente cari, più di 68.000.000 kg di Cu sono vengono utilizzati ogni hanno in campo tribologico [33].

I bronzi possono essere di due tipi, fusi o forgiati. Alcune composizioni, come i bronzi all’Al con più dell’8% di Al non possono essere lavorati a caldo e vengono spesso utilizzati come fusi. Questo porta a una microstruttura con caratteristiche particolari. I bronzi lavorati a caldo o forgiati possono avere livelli di resistenza elevati grazie all’incrudimento a cui sono soggetti. In presenza di stress corrosion la lavorazione a caldo deve essere drasticamente ridotta o si devono utilizzare leghe speciali [33].

In questa categoria di materiali vengono compresi :

-

Metalli antifrizione a base Pb e Sn

-

Metalli a base Al-Sn

-

Au, Ag e In per impiantazione ionica

-

Leghe Zn-Al

Le applicazioni per cui questi materiali sono maggiormente utilizzati sono:

-

Componenti per bielle e manovelle di motori a combustione interna

-

Componenti per bielle e manovelle di compressori alternativi

-

Alberi a camme dei motori

-

Componenti di scatole del cambio

-

Supporti

-

Assi di ruote

-

Ingranaggi di elettrodomestici

-

Ingranaggi e pistoni di pompe

Diversi metalli nel loro stato puro sono molto teneri; per esempio, il Fe usato come base per utensili, parti strutturali, rotaie e ingranaggi è molto più tenero dello Zn quando si raggiunge un elevata purezza. Metalli con durezze inferiori ai 70 Brinnel sono usati in campo tribologico, quando è richiesta una durezza molto minore del materiale con cui devono andare in contatto. Tali materiali sono utilizzati come sacrificali nei componenti in cui il materiale con cui vanno in contatto è in condizioni critiche oppure è particolarmente costoso o difficile da rimpiazzare [34].

L’esperienza ha mostrato come metalli quali Ag, Cd, In, Sn, Au, Pb e Bi sono compatibili con ghise ed acciai. Questo è dovuto alla scarsa adesione e interazione col Fe. I materiali teneri sono usati anche come lubrificanti solidi quando sono applicati come rivestimenti di materiali più resistenti. Il rivestimento molto sottile in materiale tenero garantisce protezione alla superficie mentre il substrato sopporta i normali carichi. Bowden e Tabor hanno dimostrato che esiste uno spessore ottimale del rivestimento in metallo tenero che garantisce il minimo coefficiente di attrito [34].

Questi metalli con durezza inferiore ai 70 Brinnel hanno però molte altre proprietà e perciò ci sono molte possibilità di scelta in questo settore di materiali. In genere i componenti di grosse dimensione vengono fusi e colati mentre quelli piccoli, come nel caso di componenti per autoveicoli, sono ottenuti rivestendo con questi metalli gli acciai [34].

Le ghise vengono sfruttate nella produzione di :

-

Bielle e manovelle per motori di mezzi di trasporto

-

Freni e frizioni

-

Ingranaggi

-

Stampi

-

Componenti in movimento e scorrevoli

-

Camme e punterie

-

Valvole

-

Pompe

-

Ruote e cilindri per trattamenti a caldo

-

Ruote per gru

La ghisa è in genere una lega Fe-C-Si con un contenuto di C tra 2.5% e 4.0%; in lega possono essere anche contenuti Mn, S e P. L’addizione di leganti viene utilizzata per modificare la struttura e le proprietà della ghisa. La ghisa viene utilizzata nelle macchine fin dall’inizio della rivoluzione industriale. È un materiale a basso costo, ma con resistenza strutturale simile a quella dell’acciaio, e può essere utilizzata per la produzione di grandi strutture come basamenti per macchine, blocchi motore e grandi supporti. È ideale per fusione grazie alla sua facilità di scorrimento allo stato fuso [35].

Le ghise sono anche note per le loro ottime proprietà tribologiche infatti resistono molto bene all’usura in condizioni di lubrificazione limite e possono essere trattate termicamente per resistere a condizioni di abrasione aggressive. Le ghise hanno inoltre il vantaggio di poter essere usate ad elevate temperature (la ghisa grigia può essere impiegata anche a 400°C ) [35].

Sebbene le proprietà di usura e il comportamento a corrosione siano stati ampiamente studiati per tutti i materiali ingegneristici, la letteratura pubblicata sul sinergismo tra usura e corrosione è piuttosto limitata. L’interazione di usura e corrosione è, comunque, cruciale nelle applicazioni tecnologiche nei casi in cui la corrosione è responsabile congiuntamente all’usura nel danneggiamento di componenti meccanici quali pompe per prodotti chimici, pareti di cilindri e pistoni, componenti in strutture marine, ecc.. In molti casi, la velocità di usura in soluzioni è superiore a quella in condizioni secche; infatti in questi casi il volume di materiale perso a causa dei due fenomeni congiunti è superiore alla somma di quello perso quando si hanno i due danneggiamenti separatamente.

Come si è visto nel capitolo precedente la corrosione può agire positivamente o negativamente sull’usura in dipendenza della composizione e della durezza dei prodotti di corrosione. La corrosione può accelerare il danneggiamento da usura per formazione di ossidi duri; al contrario la formazione di un film dovuto alla corrosione può impedire l’adesione e conferire proprietà autolubrificanti, portando ad una riduzione del danneggiamento da usura e del coefficiente d’attrito.

I materiali su cui sono stati condotti studi di usura corrosione che si trovano in letteratura non sono moltissimi e tra questi ci sono alcune leghe di Ti, Al, Ni, ma soprattutto acciai. Per gli acciai inossidabili, che sono probabilmente la categoria di materiali più importante in questo settore, si osserva che anche quelli che dimostrano di resistere senza problemi in presenza di fluidi (contenenti particelle solide o meno ) con velocità di flusso moderate, possono subire vistosi danneggiamenti da usura-corrosione all’aumentare della stessa [36].

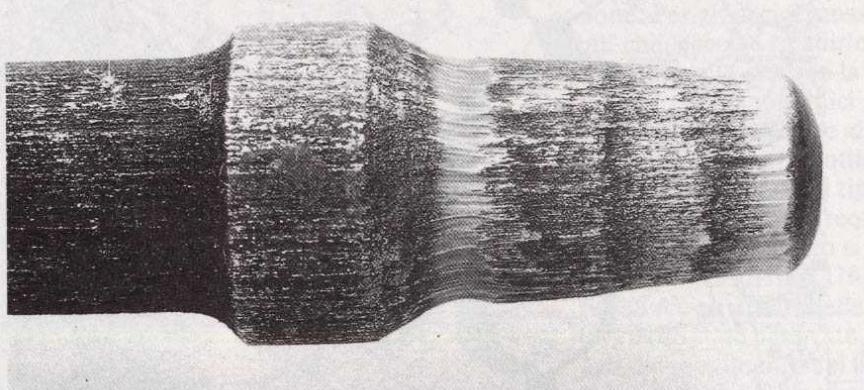

Un esempio tipico di tale attacco corrosivo-erosivo è rappresentato dallo stelo della valvola di riduzione di pressione in un impianto di sintesi dell’urea, in figura 05, valvola posta subito a valle del reattore.

Figura 05. Stelo della valvola di riduzione di pressione in un impianto di sintesi dell’urea [36]

L’acciaio, del tipo AISI 329, ha subito un evidente decadimento poco tempo dopo l’entrata in esercizio causato dal passaggio ad elevata velocità del fluido ad una temperatura superiore ai 200°C.

La dipendenza della resistenza ad abrasione-corrosione in funzione della microstruttura e della composizione è stata studiata in alcune ricerche condotte su acciai in acqua di mare. Tali lavori hanno mostrato come in un acciaio con struttura ferritica-perlitica un alto contenuto di carbonio porti ad una bassa resistenza ad abrasione-corrosione. Inoltre per aumentare la resistenza ad abrasione-corrosione si possono utilizzare leganti quali Cr (0.8-1.1%), Mo (0.15-0.25%) e Si (0.15-0.3%) in modo da aumentare la durezza dell’acciaio per trasformazione di fase [38]. Un altro studio [39] mostra il vantaggio di utilizzare come leganti elementi resistenti alla corrosione da CO2. Per esempio l’utilizzo di una quantità di Cr del 2% aumenta la resistenza a corrosione dell’acciaio in CO2, con un massimo ad una temperatura di esercizio di 60°C.

Un buon esempio industriale dove l’effetto congiunto di corrosione ed usura può portare a rottura del componente si ha nella produzione di olio pesante dove si usano pompe rotative. In questi sistemi si ha quindi sinergia tra corrosione ed usura da scorrimento rotativo. La presenza di gas disciolti come CO2, H2S e O2 nell’olio promuove la corrosione.

Nello studio di A. Hedayat, S. Yannacopoulos, J. Postlethwaite [37] si è trovato che la resistenza all’azione congiunta di corrosione ed usura su acciai con lo stesso contenuto di carbonio può essere migliorata aumentando la durezza per trasformazione di fase. Inoltre si è verificato che acciai basso legati ( con microstruttuira bainitica ) sono più resistenti a usura-corrosione che acciai al carbonio induriti per trasformazione di fase ( microstruttura martensitica ), benché la martensite sia più dura della bainite.

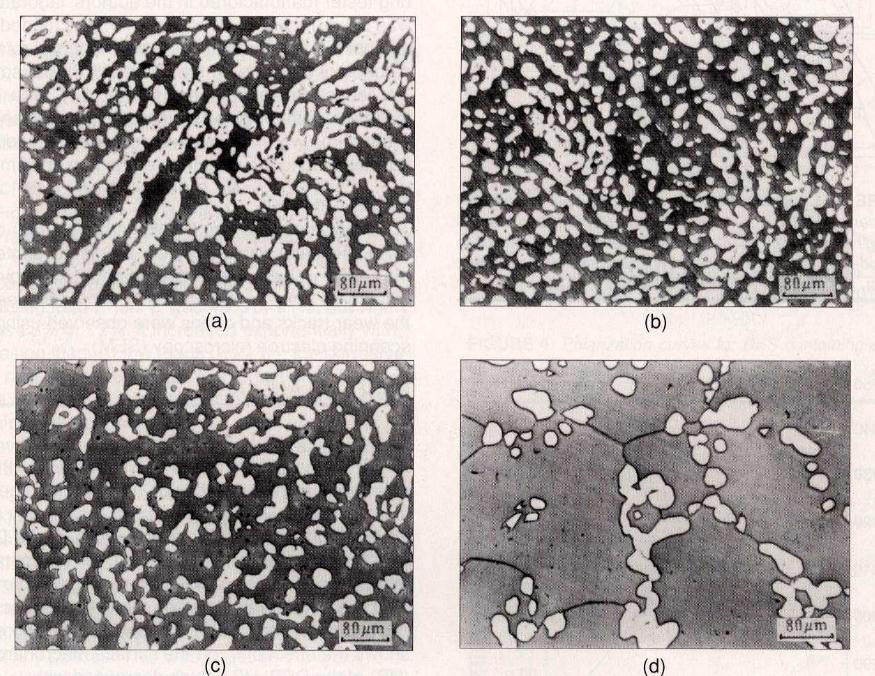

Come si è già detto nel primo capitolo una categoria di acciai molto studiata negli ultimi anni è quella degli accia duplex; un interessante studio sul loro comportamento ad usura-corrosione è stato condotto da X.C.Lu, S.Z.Li, X.X.Jiang, T.C.Zhang [40] in cui è stato valutato l’effetto della fase g sul comportamento ad usura-corrosione di un acciaio con la composizione riportata in tabella 03. In questo lavoro si sono ottenute tramite diversi trattamenti termici ( annealing a 1050°C, 1100°C, 1200°C e 1300°C ) microstrutture contenenti percentuali di fase g variabili: 42%, 31%, 23% e 12%; tali microstrutture sono osservabili in figura 06.

|

C |

Cr |

Ni |

Si |

Mn |

Cu |

Mo |

Nb |

V |

N |

|

0.03 |

25.48 |

5.49 |

0.78 |

0.67 |

3.08 |

2.09 |

0.15 |

0.15 |

0.15 |

Tabella 03. composizione chimica dell’acciaio studiato [40C

Figura 06. Microstrutture dell’acciaio inox duplex dopo annealing a differenti temperature: (a) g p=42%, 1050°C; (b) g p=31%, 1100°C; (c) g p=23%, 1200°C; (d) g p=12%, 1300°C. attacco con NaOH+K3[Fe(CN)6]; [40]

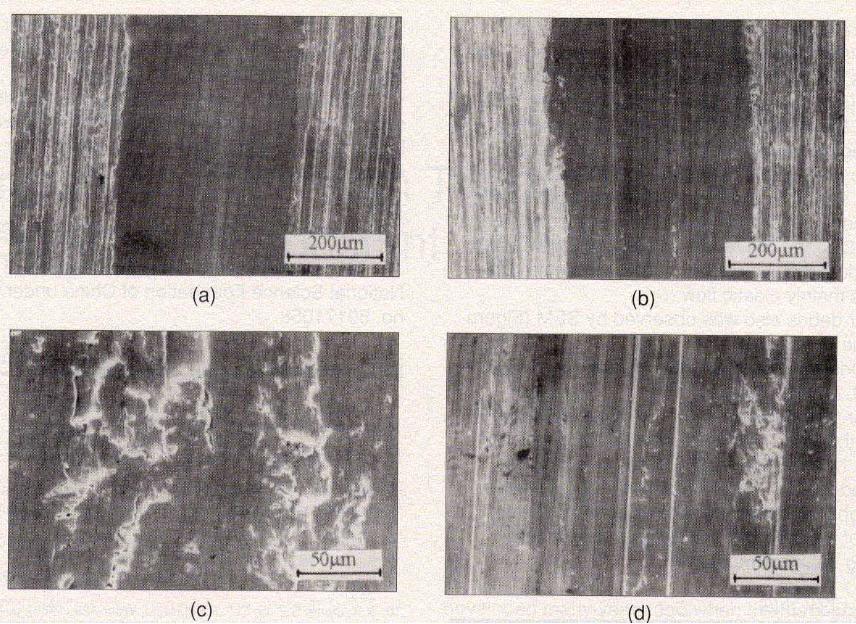

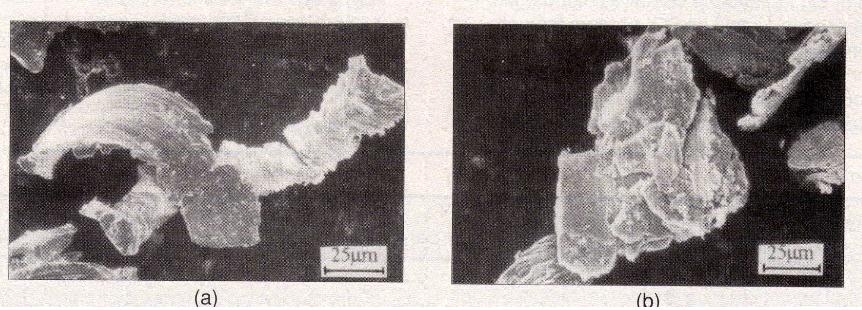

Sono stati quindi valutati i valori di Ecorr, Ip e della velocità di corrosione in una soluzione di H2SO4 1M a temperatura costante in funzione della percentuale di fase g contenuta. Sotto l’azione di bassi carichi la velocità di usura-corrosione del acciaio inox duplex contenente una piccola quantità di fase g è minore di quella di un acciaio inox duplex contenente una grande quantità di fase g . Ad elevati carichi invece si ha un comportamento opposto. La temperatura di solubilizzazione durante l’annealing per l’acciaio studiato non può essere superiore a 1100°C altrimenti la lega diventa fragile e presenta una bassa resistenza ad usura-corrosione sotto elevati carichi. Le micrografie delle diverse morfologie di corrosione sono riportate in figura 07 e in figura 08 si osserva la micrografia SEM dei detriti di usura corrosiva.

Figura 07. Micrografie SEM dopo usura-corrosione (velocità di scorrimento=0.19 m/s, tempo 2 ore): (a) g p=12%, 11.7N; (b) g p=42%, 11.7N; (c) g p=12%, 26.4N; (d) g p=42%, 26.4N; [40]

Figura 08. Micrografie SEM dei detriti di usura corrosiva (carico 46.2N): (a) g p=42% e (b) g p=12%; [40]

Per controllare l’usura corrosiva un metodo efficace è l’aggiunta di inibitori di corrosione all’olio lubrificante o al fluido di processo. Comunque nei sistemi lubrificati c’è un rischio significativo di interferenza con gli additivi di lubrificazione così che è necessario aggiungere una adeguata quantità di inibitori di corrosione. Gli inibitori di corrosione possono funzionare per assorbimento o per formazione di uno strato passivante sulla superficie interessata. Molti inibitori di corrosione lavorano per formazione di un forte strato monomolecolare adsorbito sulla superficie protetta. Questo strato agisce come una barriera che impedisce che ossigeno e acqua raggiungano la superficie. Gli inibitori di corrosione possono, comunque, rimuovere gli strati di lubrificante adsorbiti e produrre quindi fenomeni di usura adesiva. La lubrificazione E.P., che è una forma di corrosione controllata, può anche essere limitata od eliminata dagli inibitori di corrosione. Molti oli sono usati per lubrificare più contatti diversi all’interno dello stesso componente; usualmente tali contatti operano sotto diversi carichi e con diverse velocità di strisciamento. Conseguentemente se, per esempio, un inibitore di corrosione è aggiunto per eliminare l’usura corrosiva su di un contatto, può accadere che inizi una più severa usura adesiva sui contatti vicini [31].

Dove non c’è pericolo di danneggiamento della lubrificazione, cioè nei contatti immersi nel fluido di processo, allora l’addizione di inibitori di corrosione al fluido bagnante può produrre una riduzione significativa nella velocità di usura. La severità della corrosione e dell’usura determinano la selezione di un inibitore di corrosione ottimale. Quando la corrosione è severa ma l’usura è moderata, allora un inibitore di corrosione che forma un film passivante è il più adatto. Quando i carichi o l’usura sono severi, ma la corrosione è relativamente blanda il più adatto è un inibitore di corrosione che funzioni per assorbimento andando a produrre uno strato lubrificante. In questo caso anche un debole inibitore può essere efficace. Quando sia la corrosione che l’usura sono significative è essenziale un inibitore di corrosione che sia fortemente assorbito sulla superficie usurata [31].

Poiché molte forme di usura corrosiva coinvolgono reazioni elettrochimiche, può essere possibile eliminare l’usura per imposizione di un potenziale catodico sulla superficie usurante. Prove su leghe del Ti usurate in presenza di acido solforico hanno rivelato che sebbene l’applicazione di protezione catodica possa eliminare l’usura non è detto che la escluda completamente. La non completa efficacia è osservabile in presenza di evoluzione di idrogeno sulla superficie usurante che porta al fenomeno dell’infragilimento da idrogeno. Si osserva inoltre che la superficie usurante è più sensibile all’infragilimento da idrogeno in queste condizioni che non in condizioni di corrosione statica, probabilmente a causa dell’elevato livello degli sforzi sostenuti [31].

I dati pubblicati sulla protezione dall’usura ossidativa sono molto pochi, poiché questa forma di usura è relativamente "innocua" se comparata con altre forme di usura, come l’usura adesiva. Sotto talune condizioni l’ossigeno e la formazione di ossidi possono ridurre sostanzialmente l’usura, allora l’usura ossidativa può essere ritenuta come benefica. In altri casi, come quando sono usate superfici molto dure ottenute per impiantazione ionica, l’eccessiva usura ossidativa deve essere controllata. Il metodo più diretto per eliminare l’usura ossidativa è rimuovere la fonte dell’ossigeno che in molti casi è l’aria. L’esclusione dell’aria può essere ottenuta tramite un flusso di azoto sul contatto usurante, ma si deve porre molta attenzione nel non eliminare del tutto l’ossigeno per evitare problemi di usura adesiva. Questo metodo di ventilazione con azoto, comunque, non è pratico; risulta molto più semplice modificare la superficie metallica tramite rivestimenti al fine di produrre una superficie resistente all’ossidazione, ma per questi tipi di trattamenti sono necessari ancora notevoli approfondimenti.

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-000 - Testo di Ing. Arch. Michele Cuzzoni

Bib-TS-290 - V. Cihal, Intergranular corrosion of steels and alloys, - 1984, Elsevier, Londra e New York; pp 4-7, 20-23, 43-62, 62-63, 218-227

Bib-TS-291 - M.Pourbaix, Atlas d'Equilibres Electrochimiques à 25°C, - 1963, Gauthier-Villars, Parigi.

Bib-TS-292 - M.G.Fontana, Corrosion engineering - McGraw-Hill Book Company, pp 21-22, 39-152, 225-236, 236-259

Bib-TS-293 - P. Marshall, Austenitic stainless steels - Elsevier Applied Science Publisher, Londra e New York; pp 1-20, 69, 377-383

Bib-TS-294 - G.W.Stachowiach A.W.Batchelor, - Engineering tribology, - Elsevier Applied Science Publisher, Londra e New York; pp 2-6., 557-562, 574-580, 586-591, 597-600, 603-605, 605-607, 613-616, 652-653, 657-672, 684-685, 637-645, 645-654

Bib-TS-295 - G.W.Stachowiach A.W.Batchelor, - Materials for tribology, Elsevier Applied Science Publisher, Londra e New York; pp 8-9, 46-47, 69-72, 114-116.

Bib-TS-296 - G.W.Stachowiach A.W.Batchelor - Predicting sinergism between corrosion and abrasive wear, WEAR, 1988; vol. 123, pp 281-291

Bib-TS-297 - H.G.Zenders - La corrosion superficielle dans le circuit de lavage des charbonnages des mines de l’etat neerlandais - 1949, Metaux et Corrosion; vol. 65, pp 25-76

Bib-TS-298 - A.T.Fromhold - Theory of metal oxidation, Fundamentals - 1976, Elsevier, Amsterdam; vol.1

Bib-TS-299 - G.W.Stachowiach A.W.Batchelor A.Cameron - The relationship between oxide films and the wear of steels - Wear, 1986; vol. 113, pp 203-223

Bib-TS-300 - N.S.Isaaca - Liquid phase high pressure chemistry - 1981, John Wiley, New York, pp 181-351

Bib-TS-301 - W.Nicodemi - Introduzione agli acciai inossidabili - Aim, 1996, p 130

Bib-TS-302 - A.Hedayat S.Yannacopoulos J.Postlethwaite - Wear and corrosion of steel couplings and tubing in heavy oil screw-pump wells - Wear, 1997; vol. 209, pp 263-273

Bib-TS-303 - K.C.Barker A.Ball - Synergistic abrasive-corrosive wear of chromium containing steels - Br. Corrosion J., 1989; vol. 24, p 222

Bib-TS-304 - R.Jasinski - Corrosion of N80-type steel by CO2/water mixtures - Corrosion, 1987; vol. 47, p 214

Bib-TS-305 - X.C.LU S.Z.LI X.X.Jiang T.C.Zhang - Effect of g phase on corrosive wear of duplex stainless steel in sulfuric acid solution - Corrosion, 1995; vol. 51, pp 456-452