Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Usura dei materiali, dei metalli e

fessurazioni

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-O01 - Degrado dei materiali e dei metalli - Pag. ATS-O01.04

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2012 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

Usura Corrosiva e Ossidativa

Le reazioni chimiche superficiali che sono benefiche nella prevenzione dell’usura adesiva, se non controllate, portano ad un considerabile detrimento del materiale sottoposto al fenomeno. Se un metallo viene corroso produce sulla propria superficie un film; se nello stesso momento tale superficie subisce fenomeni di sfregamento allora si può avere uno dei seguenti meccanismi [21]:

|

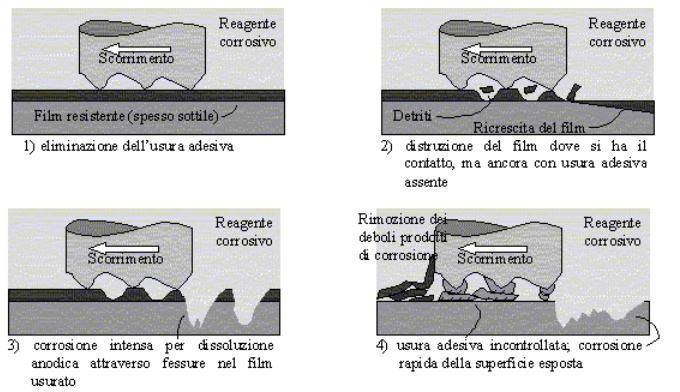

Figura 01. Modelli di interazione tra un agente corrosivo e una superficie usurata [21] |

Questi modelli ipotetici di usura corrosiva sono rappresentati schematicamente in figura 01 a sinistra. |

Il primo processo è regolato dalla formazione di un film resistente e lubrificante. Se tale film prevale allora il contatto è ben lubrificato e l’usura corrosiva non ha luogo. Sfortunatamente i prodotti di corrosione che danno film resistenti sono molto pochi così che in pratica questo caso risulta essere molto raro.

Il secondo processo è legato alla formazione sotto contatto di sfregamento di uno strato di prodotti di corrosione sacrificale o con un tempo di vita breve. Questo è il più comune dei processi di usura corrosiva poiché molti film di corrosione sono costituiti da ossidi fragili o da altri composti ionici. Per esempio, gli ossidi del ferro sono estremamente fragili anche a temperature molto alte.

Il terzo processo è ciò che si ha in mezzi altamente corrosivi.

Il quarto processo è in effetti limitato a sostanze estremamente corrosive dove i prodotti di corrosione sono eccessivamente deboli e probabilmente solubili nello stesso mezzo corrosivo [21].

È molto improbabile che l’usura e la corrosione, se si verificano nello stesso sistema, possano procedere in maniera completamente indipendente, poiché il calore e l’agitazione meccanica generati da uno sfregamento accelerano quasi inevitabilmente la corrosione [21].

La formazione e la seguente distruzione di film di corrosione sacrificali o con tempo di vita breve è la più comune forma di usura corrosiva. Questo tipo di usura può essere modellata come un processo di graduale costruzione di un film superficiale seguita da una quasi istantanea disgregazione del film dopo un periodo critico di tempo ossia di un numero minimo di contatti richiesto.

Perciò molti film di corrosione si passivano o cessano di crescere oltre un certo spessore e si ottiene un danneggiamento del materiale molto più rapido che nella corrosione statica da sola.

|

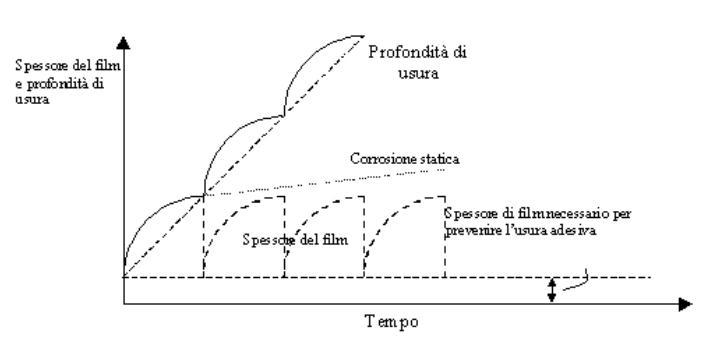

Figura 02. Modello di usura-corrosione per ripetute rimozioni del film passivante [21] |

Il processo di usura corrosiva per ripetute rimozioni del film passivante è schematicamente mostrato in figura 02 a sinistra. Il modello denota che durante il processo di usura si producono una superficie usurata liscia assieme a prodotti di corrosione, come detriti, e ciò è in accordo con le evidenze sperimentali. La figura 02 suggerisce che i dati di corrosione statica potrebbero essere utilizzati per ricavare la velocità di usura cosa che ovviamente può essere estremamente utile. Sfortunatamente le temperature raggiunte per attrito e l’attivazione meccanica durante il processo di tribocorrosione impedisce di fare ciò.

|

Esempi tipici di usura-corrosione possono essere trovati nelle situazioni in cui viene aggiunto all’olio lubrificante un eccesso di additivi reattivi per pressioni estremamente elevate E.P. (condizione talvolta indicata come usura da lubrificazione), oppure quando il metanolo, usato come combustibile per motori, è contaminato da acqua e i motori subiscono una rapida usura.

|

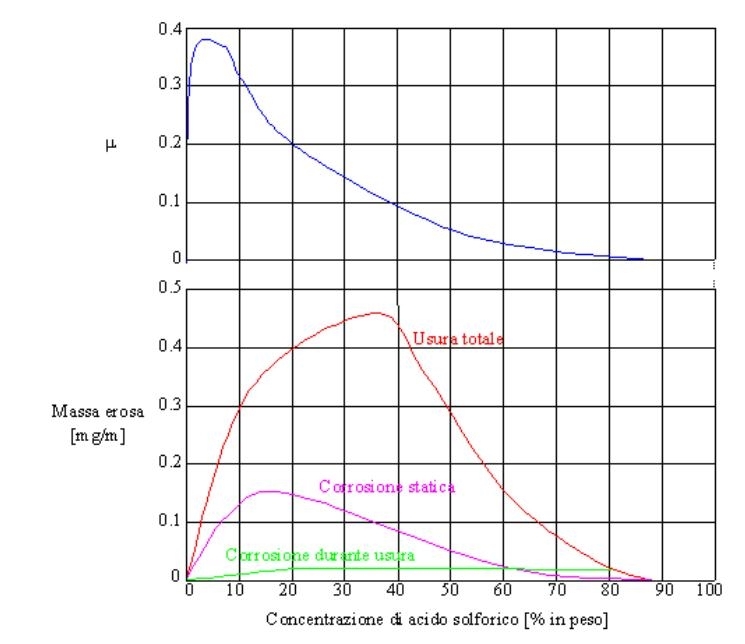

Figura 03. Caratteristiche di corrosione, usura e

attrito della ghisa in funzione

della concentrazione di acido solforico in acqua

con una velocità di sfregamento di 0.13 m/s

e uno sforzo apparente di contatto

di 1.7 MPa [21] |

Un altro esempio di usura-corrosione, largamente studiato in condizioni di laboratorio, è il comportamento della ghisa in presenza di acido solforico. La corrosività dell’acido solforico è molto influenzata dalla quantità di acqua contenuta e aumenta con la concentrazione di acido finche c’è meno acqua che acido. L’acido puro o quasi puro è solo debolmente corrosivo ed è utilizzato come lubrificante nei compressori per il cloro dove gli oli possono causare esplosioni. Le caratteristiche tipiche di usura e di attrito della ghisa a diverse concentrazioni di acido solforico sono mostrate in figura 03 a sinistra. Dalla figura 03 si può vedere che l’aumento del coefficiente di attrito (m) non è immediatamente seguito dall’aumento nella velocità di usura e questa è la particolare caratteristica della usura corrosiva. La concentrazione di acido solforico ha un effetto significativo sulla velocità d’usura e ciò si riflette in cambiamenti nella morfologia del danneggiamento. Ad una bassa concentrazione di acido solforico, fino al 30%, prevale un attacco superficiale severo con formazione di pit. |

|

Queste concentrazioni di acido sono così corrosive

che una significativa quantità di materiale viene persa tramite corrosione

per vaiolatura delle zone non caricate della superficie; questo descrive il

meccanismo di usura ai livelli estremi di corrosività.

A concentrazioni di acido del 65% diviene prevalente il meccanismo di usura con formazione di film un sacrificale mentre al 96% di acidità si forma un film sottile duraturo che porta ad una significativa riduzione dell’usura e dell’attrito [21]. |

|

|

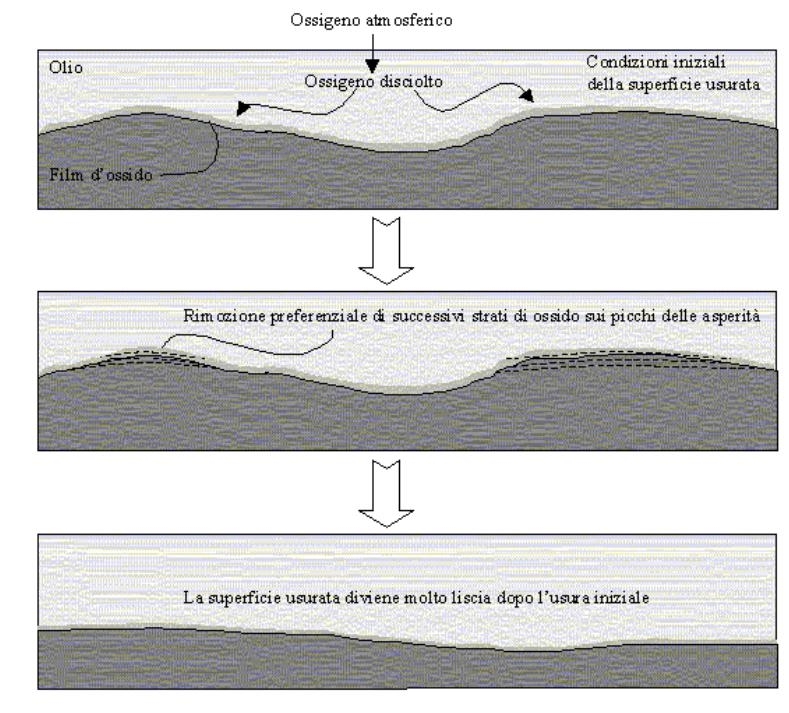

Figura 04. Meccanismo di lisciatura della superficie usurata per leggera usura corrosiva dovuta ad ossigeno atmosferico disciolto nell’olio lubrificante [21] |

Un caso comune di usura-corrosione è quello dovuto alla presenza di ossigeno in olio. Ad esempio per contatti a sfregamento di acciai lubrificati con olio molti dei detriti di corrosione sono costituiti di ossidi di ferro e quindi la rimozione dell’ossigeno dall’olio elimina virtualmente l’usura. Quando è presente l’ossigeno la superficie erosa diviene liscia e senza pit che indicano usura per periodiche rimozioni di un film sacrificale. Questa forma di usura è usualmente classificata come usura ossidativa. Il meccanismo di usura corrosiva e lisciatura della superficie usurata per azione di olio che copre la superficie in contatto con aria è mostrato in figura 04 a sinistra. L’utilizzo dell’etanolo come carburante per veicoli crea molti problemi di usura corrosiva nei motori. La difficoltà nell’uso di etanolo o di una soluzione di etanolo nella benzina è che l’etanolo è igroscopico e causa contaminazione del carburante con acqua. L’acqua assorbita dà inizio ad una forma di usura corrosiva sulle superfici del motore. Concentrazioni di acqua basse (anche 1%) possono portare un significativo aumento nell’usura quindi si devono prendere rigorose precauzioni contro la contaminazione con acqua dei carburanti. Il problema dell’usura corrosiva è anche più pericoloso quando l’etanolo viene sostituito con il metanolo. |

L’assorbimento di acqua porta la soluzione metanolo-benzina a dividersi in due fasi, una fase metanolo-benzina e una fase metanolo-acqua e quando questo succede, il danneggiamento dei motori può essere molto grave.

L’usura corrosiva è accentuata dalle elevate temperature; per esempio, un aumento di temperatura di 20°C può raddoppiare la velocità di usura corrosiva. Perciò è necessario raffreddare le superfici operative per eliminare diversi problemi di usura corrosiva [21].

|

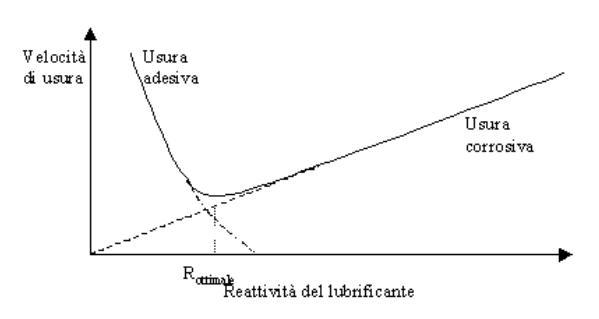

Figura 05. Equilibrio tra usura corrosiva ed adesiva [21] |

Se la corrosività di un mezzo è ridotta si può avere una buona lubrificazione ad un certo livello di carico e uno sfregamento veloce. Comunque un'eccessiva riduzione di corrosività o reattività di un lubrificante può portare ad una severa usura adesiva perché si ha un insufficiente produzione dello strato superficiale protettivo. Perciò la composizione dei lubrificanti deve essere ottimizzata per raggiungere un equilibrio tra usura corrosiva ed adesiva in modo da avere la minima velocità di usura, come mostrato in figura 05 a sinistra. Dalla figura 05 si può vedere che se la reattività del lubrificante è troppo bassa allora prevale l’usura adesiva la quale può essere severa. D’altra parte se la reattività del lubrificante è troppo elevata allora l’usura corrosiva diviene eccessiva. Quindi per ogni condizione operativa c’è una ottimale reattività del lubrificante. |

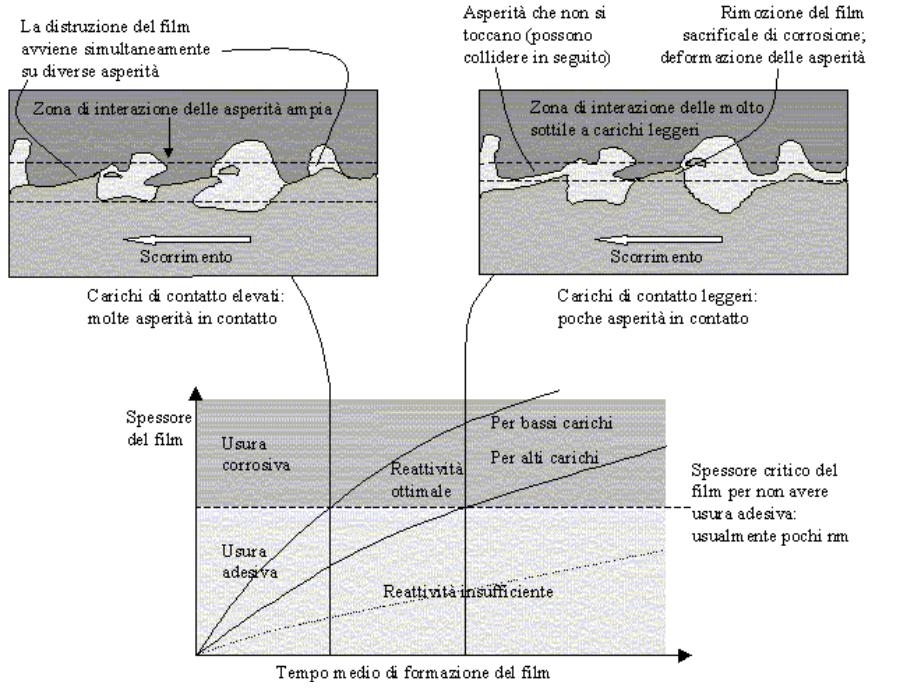

| La transizione tra una corrosione sufficiente a generare film protettivi e l’usura adesiva è presente in molti sistemi. La transizione dipende dal carico poiché quando il carico cresce, più scabrosità delle superfici opposte vengono in contatto in ogni momento così che il tempo medio tra successivi contatti per ogni singola asperità è ridotto. Conseguentemente quando il carico cresce è richiesta una reattività maggiore, cambiando il mezzo o aggiungendo additivi. La dipendenza tra carico e reattività del lubrificante è illustrata in figura 06 sottostante. | |

|

Figura 06. Dipendenza dal carico della transizione tra usura corrosiva ed adesiva [21] |

|

|

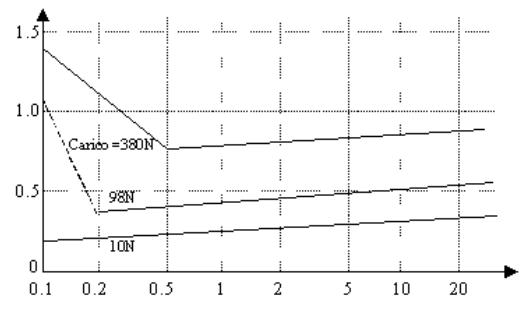

Figura 07. Effetto sull’usura della concentrazione di ossigeno nell’olio lubrificante [21] |

La classica prova della transizione tra usura corrosiva ed adesiva viene fatta su contatti di acciaio lubrificati con olio contenente concentrazioni variabili di ossigeno disciolto. Da tali test si è ricavato che la velocità di usura viene ridotta quando la concentrazione di ossigeno viene abbassata fino a quando viene raggiunto un punto critico dopo di che la velocità di usura improvvisamente aumenta. C’è una concentrazione ottimale di ossigeno nell’olio che dà la minima usura dell’acciaio per ogni specifico livello di carico [21]. La concentrazione ottimale di ossigeno per carichi crescenti è mostrata in figura 07 a sinistra. |

Un tale equilibrio tra usura corrosiva ed ossidativa è stato anche osservato utilizzando solfuri come agente corrosivo. Nei test in cui punte di rame vengono fatte scorrere contro dischi di un acciaio duro lubrificando con esadecano puro con concentrazioni variabili di solfuri si ottiene un minimo molto chiaro nella velocità di usura [21].

Comunque non esiste un valore universale di concentrazione dell’agente corrosivo che garantisca la minima velocità di usura poiché questo valore è variabile con il carico e con la temperatura e vanno creati prove diverse per ogni particolare contatto di sfregamento. Ad esempio, gli additivi E.P. (per lubrificanti che lavorano a pressioni estremamente elevate) funzionano per corrosione controllata e la scelta dell’additivo E.P., debole o forte, è basata sulla ricerca del minimo nella velocità di usura nelle condizioni specifiche.

Benché la presenza della minima velocità di usura sia in conclusione dimostrata, c’è ancora un lacuna sperimentale da colmare ossia la conoscenza di come avviene il cambiamento del meccanismo di usura in tale punto. Dalla letteratura sono ricavabili ben poche informazioni in proposito sebbene siano stati fatti dettagliati studi sui detriti dell’usura e le superfici usurate per poter giungere a delle conclusioni [21].

|

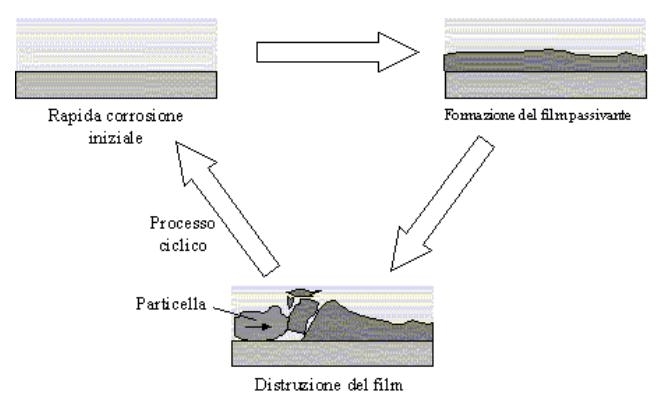

Figura 08. Rimozione ciclica del film di prodotti di corrosione per abrasione [23] |

L’abrasione può accelerare la corrosione per le ripetute rimozioni del film passivante e si può ottenere una forma di danneggiamento del materiale molto rapida. Questo processo di usura è particolarmente importante nelle industrie di lavorazione dei minerali dove le sospensioni contenenti corrosivi chimici e particelle abrasive devono essere pompate, trasportate e mescolate. Il processo è ben mascherato, ma osservandolo attentamente come per primo fece Zenders [22] si nota che sebbene si abbia corrosione, la superficie rimane liscia a causa della pronta rimozione dei prodotti di corrosione. Il modello generalmente accettato di usura corrosiva-abrasiva è mostrato in figura 08 a sinistra. il modello è basato su formazioni e rimozioni cicliche per azione rispettivamente della corrosione e dell’abrasione. Il danneggiamento del

materiale segue un modello simile a quello dell’usura corrosiva illustrato

in

|

Questo meccanismo di usura prevale quando la velocità di abrasione meccanica in condizioni secche è minore della velocità di corrosione senza usura abrasiva. Quando l’abrasione meccanica è più intensa, gli effetti corrosivi diventano insignificanti [23]. È probabile che quando la corrosione è piccola rispetto all’usura abrasiva le particelle rimuovono metallo sottostante interferendo leggermente con la formazione del film di corrosione. La resistenza del materiale sotto corrosione-abrasione dipende dalla sua resistenza a corrosione. Si è infatti visto che un polimero con scarsa durezza ma non corrodibile usato come rivestimento di tubi per sospensioni può resistere più a lungo rispetto ad un acciaio duro, ma corrodibile [21].

Benché molti studi sull’usura da corrosione-abrasione si siano rivolti a sistemi acquosi, anche oli lubrificanti contaminati con particelle possono causare usura seguendo lo stesso processo.

Si è trovato che contaminazioni di oli lubrificanti con silice (sabbia) o ossidi di ferro in quantità anche solo del 0.01% in peso, possono accelerare così drasticamente l’usura dei compressori rotativi che tali macchine deteriorano dopo poche ore di lavoro [21].

In tali casi si osserva che l’usura da corrosione-abrasione prevale poiché si trovano elevate quantità sia di detriti di metallo che di detriti di ossidi di ferro.

L’usura ossidativa è quella che si ha su metalli non lubrificati e non in presenza di acqua liquida, quando sono sottoposti all’effetto dell’aria o dell’ossigeno.

L’ossigeno atmosferico modifica radicalmente i coefficienti d’attrito e le velocità di usura dei metalli in frizione secca e ci sono molti diversi meccanismi con cui può procedere il processo.

Si è osservato che quando si ha usura ossidativa si verificano cambiamenti nella composizione chimica dei detriti di usura generati nello sfregamento a secco di acciai sottoposti a carichi e velocità di scorrimento variabili [24].

Si è trovato che quando i carichi e le velocità di sfregamento sono abbastanza alti da aumentare la temperatura di contatto frizionale di alcune centinaia di gradi Celsius, i detriti di usura cambiano da ferro metallico a ossidi di ferro.

Si è ipotizzato in seguito che quando si forma uno spesso film di ossidi sulla superficie usurata prevale un’usura moderata mentre se tale strato manca o si rompe allora si ha inevitabilmente un usura molto rilevante, che è una forma di usura adesiva [24].

L’usura ossidativa o blanda mostra un moderato e stabile coefficiente di attrito, di circa 0.3-0.6, se comparato con le molto più ampie oscillazioni nell’usura più severa. Le caratteristiche principali dell’usura ossidativa sono la superficie di usura liscia e piccoli detriti di usura ossidati [24].

Casi di usura ossidativa si possono trovare qualora un'elevata temperatura di processo causi una rapida ossidazione e la formazione di spessi film di ossidi. Esempi si possono trovare per diversi metalli che sono utilizzati nella laminazione a caldo e nella trafilatura dell’acciaio. Le teste forate usate nei processi di trafilatura di tubi mostrano un esempio particolarmente interessante di usura ossidativa. Un "cappello" multistrato di scaglie (film spesso di ossido) di metallo deformato si accumula all’apice della trafila con uno spessore che può essere grande anche 0.1 mm [24].

Un altro esempio noto di usura ossidativa ha luogo sulle ruote dei treni quando un freno in ghisa va ad agire su una ruota di acciaio in movimento.

|

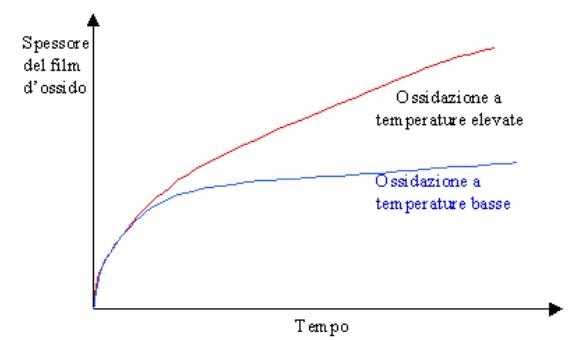

Figura 09. cinetica di ossidazione dei metalli a alte e basse temperature [24] |

I film di ossido sono presenti su quasi tutti i metalli e si formano su ogni superficie metallica pulita esposta all’ossigeno perfino a temperature criogeniche. La velocità di ossidazione dei metalli dipende dalla temperatura, come ci si aspetta da una reazione chimica. La cinetica di ossidazione superficiale di un metallo ha un influenza determinante sull’usura corrosiva. A temperature basse o ambiente, ad esempio 20°C, l’ossidazione del metallo è inizialmente rapida ed è immediatamente seguita dalla passivazione della superficie che limita lo spessore del film d’ossido [25]. Il limitato spessore del film può essere anche di soli 2 nm (circa 5 piani atomici) per l’acciaio quando la temperatura non supera i 200°C [24]. Se la temperatura dell’acciaio è più alta, ad esempio 500°C, ha luogo un ossidazione quasi illimitata che porta a uno strato di ossido molto spesso, 1-10 mm. La differenza tra queste due forme di ossidazione è illustrata in figura 09 a sinistra. |

La differenza nelle cinetiche di ossidazione è data dal moto molto più rapido dell’ossigeno o degli ioni del metallo attraverso lo strato d’ossido alle alte temperature, quando la diffusione nello stato solido è sufficiente ad assicurare un adeguato trasporto del metallo o degli ioni di ossido necessario per una crescita continua del film [25].

Alle basse temperature per avere l’ossidazione è necessario che ci sia un campo elettrico dovuto alla differenza di potenziale elettrochimico attraverso il film oppure un meccanismo attivato di "place exchange" dove atomi di ossigeno e ferro si scambiano le posizioni all’interno reticolo cristallino dello strato d’ossido [24].

Questi ultimi meccanismi sono limitati, comunque, a una pellicola di ossido molto sottile che è la ragione dell’effettiva interruzione dell’ossidazione alle basse temperature una volta raggiunto lo spessore critico del film d’ossido.

Alle basse temperature, gli strati superficiali di ossido sono estremamente positivi poiché si formano rapidamente ed eliminano effettivamente l’usura adesiva. Se un sistema opera in condizioni moderatamente ossidanti l’usura viene ridotta di molto, infatti gli strati di ossido che si formano sono appoggiati su un substrato incrudito generato dalla deformazione plastica. Alle alte temperature l’ossidazione assomiglia alla corrosione per la sua elevata velocità di reazione e può diventare una causa diretta dell’aumento dell’usura.

Questa rapida ossidazione alle alte temperature è alla base dell’usura ossidativa. Le alte temperature possono essere imposte dall’esterno oppure possono essere dovute all’elevato calore prodotto dall’attrito ad alte velocità ed alti carichi .

A velocità di sfregamento di circa 1 m/s la variazione di temperatura superficiale può essere anche di diverse centinaia di gradi Celsius e se il carico è basso abbastanza da permettere una moderata usura, sulla superficie usurata si possono formare dei film d’ossido dello spessore di diversi micrometri.

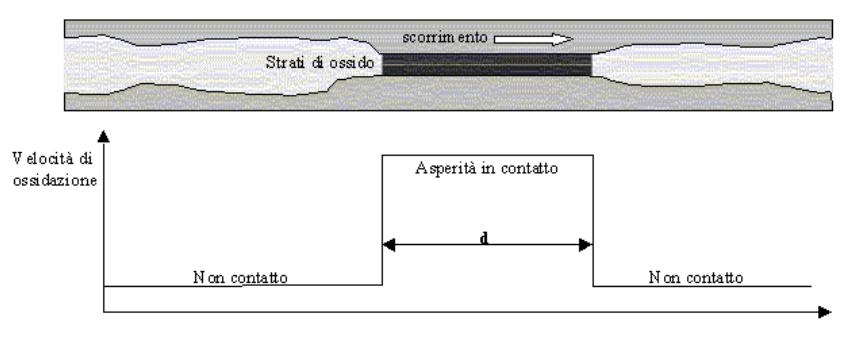

In queste condizioni l’ossidazione procede molto rapidamente, specialmente nei punti ad elevato contatto. Poiché gli strati di ossido formati sono spessi abbastanza da separare fisicamente la superficie usurante, è ragionevole che l’usura ossidativa che si ottiene sia dovuta alla formazione e rimozione di questi strati di ossido.

È stato sviluppato un modello abbastanza accurato per prevedere le velocità di usura da parametri di partenza come il carico, la velocità e le caratteristiche di ossidazione statica. Questo modello coinvolge la teoria della crescita degli strati di ossido, che sebbene sia ormai ben chiarita, è molto complessa [25] e specialistica e non verrà quindi trattata.

|

Figura 10. Meccanismo di usura ossidativa ad elevate velocità di sfregamento [26] |

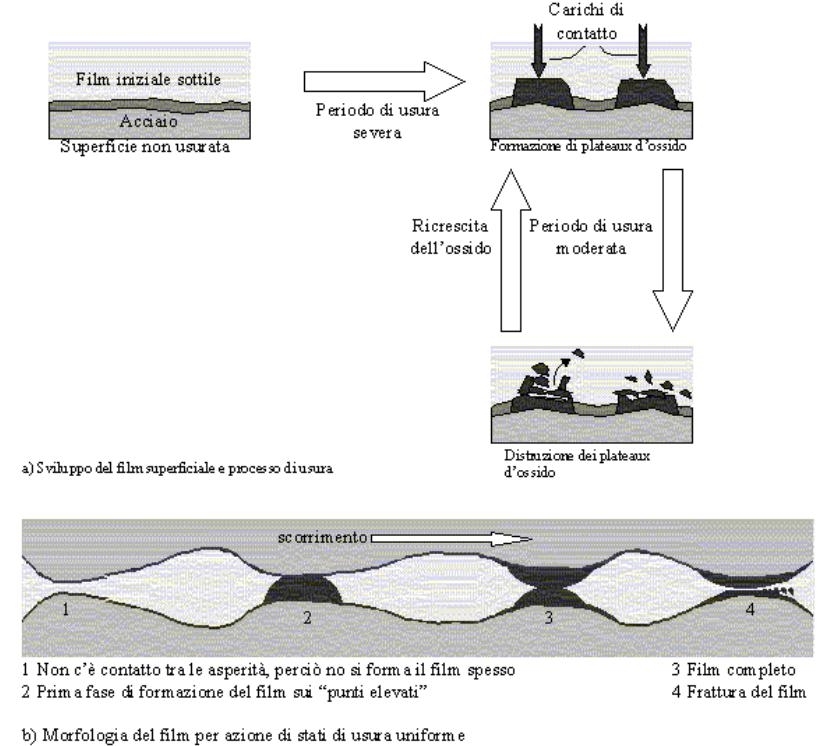

All’inizio dello sfregamento, ad alte velocità, gli strati sottili di ossido presenti sulla superficie non usurata dell’acciaio sono rapidamente distrutti per cui attrito e velocità di usura crescono, dando inizio ad una fase di usura severa. Allora con alcuni meccanismi non del tutto chiari la superficie usurata si ricopre e si raggiunge uno stato di usura moderata; gli strati di ossido spessi si sono formati e la velocità di usura diminuisce molto. Quando ogni strato di ossido raggiunge una dimensione critica, diviene troppo debole per resistere al carico e agli sforzi di taglio frizionali e viene quindi rimosso durante lo sfregamento [24]. Un meccanismo alternativo di rimozione dello strato di ossidi è dovuto a processi di fatica che iniziano dopo che è stato raggiunto un certo numero di contatti tra le superfici opposte. La sequenza di eventi legati alla formazione e rimozione degli strati di ossidi è illustrata schematicamente in figura 10 a sinistra.

|

Figura 11. Rapida ossidazione periodica tra le scabrosità nello sfregamento a secco ad alte velocità [26]; d è il diametro medio delle "scaglie" spesse di ossido |

È possibile osservare che ad elevate velocità di scorrimento ogni asperità di una superficie è soggetta ad una sequenza casuale di brevi periodi di ossidazione ad alte temperature quando avviene il contatto con scabrosità di una superficie opposta come mostrato schematicamente in figura 11 a sinistra. La cinetica di ossidazione è governata dalla temperatura raggiunta nei punti di contatto delle asperità [24]. La frequenza e la durata media dei periodi di ossidazione ad alta temperatura, la temperatura di ossidazione così come il tempo di vita medio degli strati di ossido determinano la velocità di usura in queste condizioni. Il modello di usura ossidativa è stato sviluppato in base alle teorie classiche di ossidazione alle elevate temperature. |

Questa sembra, però, essere un assunzione altamente controversa poiché ci sono diverse differenze tra l’ossidazione in "condizioni statiche" e la "tribo-ossidazione" [26].

Per esempio, nella corrosione statica, è quasi sicuro che attorno agli strati di ossido si abbia una temperatura uniforme mentre nell’ossidazione con usura è probabile una variazione della temperatura attorno al film e questo ha quasi certamente effetti sulla velocità di ossidazione.

Quando una superficie di acciaio è esposta all’aria e soggetta a velocità di sfregamento basse i film iniziali (circa 2 nm) sono rapidamente usurati e ne deriva un periodo di usura severa o di usura adesiva.

A velocità di scorrimento basse, al di sotto di 1 m/s i picchi di temperatura dovuti all’attrito non sono sufficienti a causare la rapida ossidazione sulle asperità.

Benché i film spessi di ossido si formano ancora sulla superficie usurata, essi sono il risultato dell’accumulo di detriti di usura e non dell’ossidazione diretta.

Gli ossidi fratturati e le particelle metalliche di usura ossidate si compattano per formare delle "scaglie" di ossido sulla superficie usurata. L’area di queste "scaglie" aumenta con la distanza di scorrimento. Lo sviluppo di queste "scaglie" è accompagnato da una progressiva riduzione del coefficiente d’attrito. La superficie superiore di queste "scaglie" è liscia ed è formata da detriti fini di ossido deformati plasticamente. Direttamente sotto questo strato superiore si ha un ampio miscuglio di ossidi molto grandi e particelle ossidate. Questa sequenza di eventi ha luogo durante i processi di usura ossidativa a velocità di scorrimento basse [24].

Se la temperatura dell’ambiente di lavoro diviene più alta, specialmente ai valori di circa 200-300°C, il tempo necessario per lo sviluppo dello strato d’ossidi compatti, che protegge dall’usura, viene ridotto. Questo è legato all’aumento nella velocità di ossidazione alle alte temperature. I detriti fini di materiale fratturato che rimangono sulla superficie usurata vengono ossidati e compattati in una "patina". Quando la "patina" si allarga sulla superficie usurata il processo di usura diviene moderato. Un esempio pratico di questa forma di usura si trova nei componenti di turbine a gas in cui cicli termici causano movimenti periodici piccoli tra le superfici in contatto [24].

Il processo di usura a basse velocità di scorrimento è particolarmente efficace nella formazione di detriti che sono costituiti da miscela finemente divisa di ossidi e di metalli. Le particelle di usura vengono formate e successivamente deformate, un processo che porta ad una continua modificazione della superficie metallica nascente per ossidazione da parte dell’ossigeno atmosferico. Il meccanismo di formazione di tali particelle coinvolge l’ossidazione di detriti di usura e il mescolamento con ossidi metallici [24].

La variazione nei coefficienti di attrito in funzione della distanza di sfregamento o più precisamente in funzione del numero di cicli di sfregamento dipende dall’estensione degli strati spessi sulla superficie. Tali coefficienti diminuiscono da un valore inizialmente elevato ad un valore più moderato quando gli strati di ossido spessi coprono quasi completamente la superficie usurata [24].

|

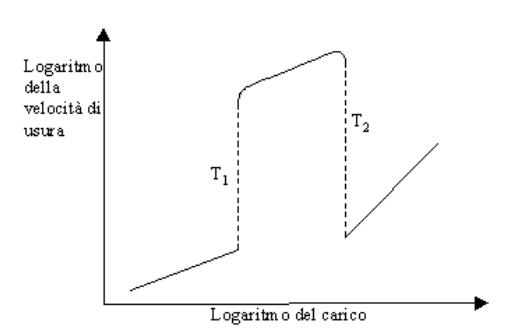

Figura 12. Transizione tra usura ossidativa e adesiva [24] |

Quando si considerano sfregamenti tra metalli in condizioni secche si osservano delle transizioni nette, indicate come T1 e T2 [24], tra usura ossidativa (blanda) e usura adesiva (severa). I carichi di transizione dipendono dalle proprietà del materiale della superficie usurante e dalla sua velocità relativa. La relazione tra velocità di usura e carichi applicati per sfregamenti di acciai è schematicamente illustrato in figura 12 a sinistra. Sotto la transizione T1 le superfici sono separate dagli strati di ossido e i detriti di usura sono costituiti da piccole particelle ossidate. Tra T1 e T2 i carichi di contatto più elevati causano la rottura degli strati protettivi di ossidi e nei detriti di usura si trovano anche particelle di metalli. Sopra la transizione T2 gli strati di ossido sono nuovamente formati e sono protetti da uno strato sottosuperficiale indurito (strato bianco). Sotto T1 e sopra T2 l’usura è classificata come blanda (ossidativa) e tra T1 e T2 come severa (adesiva) [24]. |

Quando si ha lubrificazione le temperature superficiali sono moderate poiché i coefficienti di attrito sono usualmente bassi e conseguentemente l’usura ossidativa è relativamente blanda. Anche nel caso in cui si abbia un picco di temperatura nell’area di contatto, il moto dell’ossigeno verso la superficie di reazione è inibito dai coefficienti di diffusione dei soluti in olio o in altri liquidi ad alte pressioni che sono estremamente bassi. La pressione dell’olio notevolmente alta che si trova nei "contatti elastoidrodinamici" fa si che la viscosità dell’olio cresca e che il coefficiente di diffusione dei soluti diminuisca. Esiste una regola generale secondo cui per molti fluidi variando la pressione, il prodotto tra la viscosità e diffusività è all'incirca costante [27]. È abbastanza probabile che l’ossigeno non possa reagire con la superficie a meno che non venga già assorbito da questa al di fuori della zona di contatto [24].

I processi di ossidazione giocano un ruolo importante sul limite di lubrificazione dove i contatti tra le asperità si hanno frequentemente. L’ossidazione delle scabrosità evita il contatto diretto tra metallo e metallo. È stato scoperto che gli strati di ossido sulle superfici in sfregamento sono necessari per rendere efficienti i film limite formati dagli additivi nei lubrificanti [24]. Aumentando l’usura si può osservare quando l’ossigeno viene eliminato dal lubrificante. La velocità di usura nella lubrificazione limite dipende quindi dalla concentrazione di ossigeno e si può spesso trovare una concentrazione ideale per avere la minima usura.

È stato osservato che i detriti di usura di contatti di acciai lubrificati con olio sono costituiti da particelle estremamente fini di ossidi e che un film di ossidi dello spessore di circa 100 nm si forma sulla superficie usurata. Sembra che l’usura in tali circostanze è dovuta alla periodica perdita dei sottili film di ossido che si formano lentamente alle temperature relativamente basse [24].

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-000 -

Testo di Ing. Arch. Michele Cuzzoni

Bib-TS-290 -

V. Cihal, Intergranular corrosion of

steels and alloys, - 1984, Elsevier, Londra e New York; pp 4-7, 20-23,

43-62, 62-63, 218-227

Bib-TS-291 -

M.Pourbaix, Atlas d'Equilibres

Electrochimiques à 25°C, - 1963, Gauthier-Villars, Parigi.

Bib-TS-292 -

M.G.Fontana, Corrosion engineering

- McGraw-Hill Book Company,

pp 21-22, 39-152, 225-236, 236-259

Bib-TS-293 -

P. Marshall, Austenitic stainless steels

- Elsevier

Applied Science

Publisher, Londra e New York; pp 1-20, 69,

377-383

Bib-TS-294 -

G.W.Stachowiach A.W.Batchelor, - Engineering

tribology,

- Elsevier Applied Science Publisher, Londra e New York; pp 2-6.,

557-562, 574-580, 586-591, 597-600, 603-605, 605-607, 613-616, 652-653, 657-672,

684-685, 637-645, 645-654

Bib-TS-295 -

G.W.Stachowiach A.W.Batchelor, -

Materials

for tribology,

Elsevier Applied Science Publisher,

Londra e New York; pp 8-9, 46-47, 69-72,

114-116.

Bib-TS-296 -

G.W.Stachowiach A.W.Batchelor -

Predicting

sinergism between corrosion and abrasive wear, WEAR, 1988; vol. 123, pp

281-291

Bib-TS-297 -

H.G.Zenders - La corrosion superficielle

dans le circuit de lavage des charbonnages des mines de l’etat neerlandais -

1949, Metaux et Corrosion; vol. 65, pp 25-76

Bib-TS-298 -

A.T.Fromhold - Theory of metal oxidation,

Fundamentals - 1976,

Elsevier,

Amsterdam; vol.1

Bib-TS-299 -

G.W.Stachowiach A.W.Batchelor

A.Cameron -

The relationship between oxide films and the wear of steels - Wear, 1986; vol.

113, pp 203-223

Bib-TS-300 -

N.S.Isaaca - Liquid phase high pressure

chemistry - 1981, John Wiley, New York, pp 181-351

Bib-TS-301 -

W.Nicodemi - Introduzione agli

acciai inossidabili - Aim, 1996, p 130

Bib-TS-302 -

A.Hedayat S.Yannacopoulos J.Postlethwaite

-

Wear and corrosion of steel couplings and tubing in heavy oil screw-pump wells

-

Wear, 1997; vol. 209, pp 263-273

Bib-TS-303 -

K.C.Barker A.Ball - Synergistic

abrasive-corrosive wear of chromium containing steels - Br. Corrosion J.,

1989; vol. 24, p 222

Bib-TS-304 -

R.Jasinski - Corrosion of N80-type steel by

CO2/water mixtures - Corrosion, 1987; vol. 47, p 214

Bib-TS-305 -

X.C.LU S.Z.LI X.X.Jiang T.C.Zhang

- Effect

of g phase on corrosive wear of duplex stainless steel in sulfuric acid

solution - Corrosion, 1995; vol. 51, pp 456-452