Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Usura dei materiali, dei metalli e

fessurazioni

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-O01 - Degrado dei materiali e dei metalli - Pag. ATS-O01.03

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2012 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

Fenomeni di Usura di Metalli e Leghe

L’usura è la maggior causa della riduzione e della perdita delle performance delle macchine, quindi ogni diminuzione di tale fenomeno risulta considerabilmente vantaggiosa.

Lo sfregamento è la causa principale dell’usura, ma anche della dissipazione di energia (per attrito), perciò migliorandone il controllo si ottiene un grosso vantaggio.

È stato infatti stimato che un terzo delle risorse energetiche mondiali è necessario per sconfiggere l’attrito tra corpi in una forma o in un’altra [12].

Ad esempio la lubrificazione è uno dei metodi utilizzati per controllare l’usura e per ridurre l’attrito. La scienza che studia come risolvere questi problemi di grande interesse economico è la tribologia (dal vocabolo greco tribos che significa strofinare o scorrere).

È quindi chiaro che nella nostra economia è molto importante l’interazione tra superfici in moto relativo in quanto ogni componente in movimento implica usura.

Analizzando i guasti nelle macchine si scopre come nella maggior parte dei casi la rottura e l’arresto sono associati a interazioni tra parti in movimento come ingranaggi, cuscinetti, giunti, camme, frizioni, sigillanti, ecc.. Anche il corpo umano contiene superfici interagenti in moto relativo basti pensare a tutte le articolazioni presenti [12].

Un'osservazione generale derivata da innumerevoli esperimenti è che nello studio dell’usura si devono valutare:

La formazione di una pellicola tra ogni coppia di oggetti che scorrono l’uno sull’altro è un fenomeno naturale e la si ottiene anche senza l’intervento umano. Questo meccanismo è fondamentale per prevenire l’azione degli elevati carichi di taglio agenti all’interfaccia tra due corpi rigidi in movimento relativo.

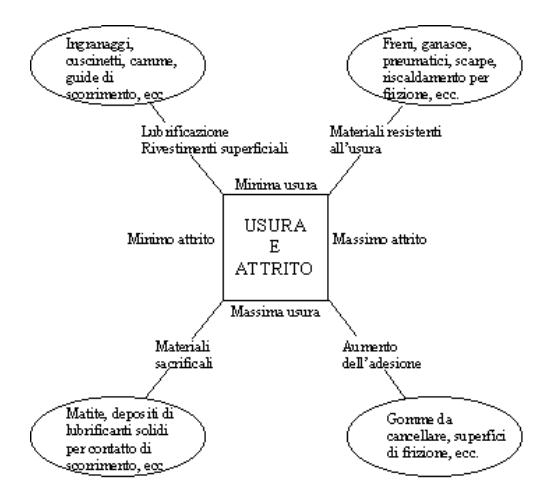

La tribologia ha in parole semplici il fine pratico la minimizzazione dei due svantaggi dati dal contatto tra solidi: attrito e usura. In realtà ciò non è sempre vero, infatti come illustrato in figura 01 ci sono casi in cui è desiderabile massimizzare l’uno, l’altro o entrambi questi effetti.

|

Figura 01. Obiettivi pratici della tribologia [12] |

Il fenomeno dell’usura comprende tutti i fenomeni che comportano un danneggiamento sulla superficie di due corpi solidi che sono in contatto ed in movimento relativo tra loro, ma all’interno di questa fenomenologia si possono distinguere diversi tipi di meccanismi [12]:

|

In molte situazioni pratiche il film superficiale è formato da attacco chimico su altri rivestimenti e anche se questo può portare a una certa lubrificazione, una significante usura è inevitabile.

Queste forme di usura sono note come "usura-corrosione" e quando l’agente corrosivo è l’ossigeno "usura-ossidazione".

Quando il movimento relativo tra i due corpi in contatto è ristretto, per esempio, a pochi micrometri, il materiale può comunque essere danneggiato dal contatto e può eventualmente venire distrutto. In queste condizioni il risultato è chiamato "fretting-wear".

Ci sono molte altre forme o meccanismi di usura che sono però minori; esempi tipici sono "usura da impatto" causata dall’impatto tra due solidi (esempio: battaglio contro parete della campana), "usura-fusione" che si ottiene quando le forze e le velocità di contatto sono sufficientemente elevate da far fondere i primi piani superficiali del solido, e "usura-diffusione" ottenuta quando le temperature all’interfaccia sono elevate.

L’usura da abrasione e l’usura da erosione sono fenomeni causati dal contatto tra un materiale solido ed uno particolare.

L’usura abrasiva è il danneggiamento del materiale a causa del passaggio di particelle dure su una superficie.

L’usura erosiva è causata dall’impatto di particelle contro una superficie solida.

La cavitazione è invece causata dall’impatto localizzato di un fluido contro una superficie durante l’implosione di bolle [15].

L’abrasione e l’erosione in particolare sono forme di usura molto rapide e severe e se non adeguatamente controllate risultano molto costose. Queste forme di usura anche se molto simili presentano delle differenze fondamentali, ad esempio una "particella liquida" può causare erosione ma non abrasione.

Queste differenze si estendono alle considerazione pratiche per la selezione dei materiali per resistere al fenomeno. È perciò utile studiare separatamente questi tre diversi tipi di usura.

Questo fenomeno si ottiene quando un oggetto solido viene investito da particelle di un materiale con una durezza uguale o superiore a quella del solido stesso.

Un esempio comune di tale problema è l’usura dei macchinari per la movimentazione dei terreni.

Il problema dell’usura abrasiva è molto più diffuso di quello che si possa pensare, ogni materiale può esserne soggetto se sono presenti particelle più dure. Una delle maggiori difficoltà nella prevenzione e nel controllo di tale fenomeno è che il termine usura abrasiva non descrive precisamente il meccanismo che si ha. Ci sono infatti molti diversi meccanismi di azione (che si possono anche avere contemporaneamente) ognuno con diverse caratteristiche.

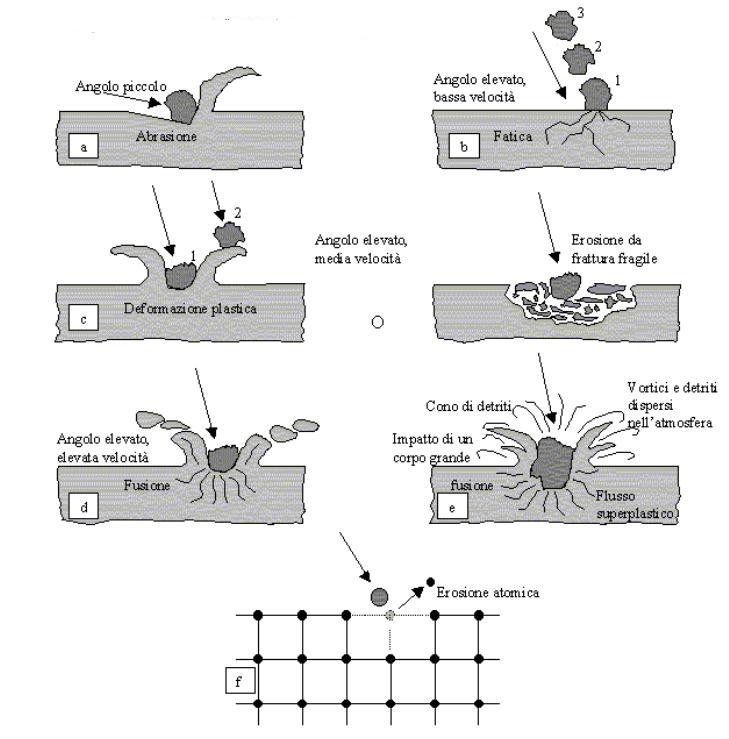

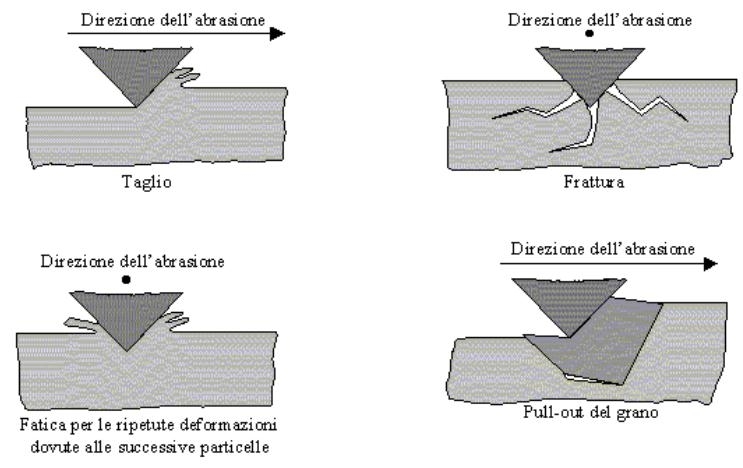

Originariamente si pensava che l’usura da abrasione fosse dovuta ad un meccanismo di taglio, oggi con analisi microscopiche si sono individuati molti meccanismi indiretti. Il materiale viene infatti rimosso per microtagli, microfratture, pull-out di singoli grani o fatica accelerata dovuta alle ripetute deformazioni [15], come è illustrato in figura 02.

Figura 02. Meccanismi di usura da abrasione [15]

Il primo meccanismo rappresentato è il taglio. È il classico modello che si usa quando particelle o asperità "tagliano" la superficie meno dura del pezzo sottoposto ad usura. Il materiale tagliato viene rimosso come detrito dell’usura e sulla superficie si osservano molti intagli in genere di forma piramidale o sferica. Al di sotto della superficie abrasa si ha una notevole deformazione plastica, che porta ad incrudimento del materiale e quindi ad una riduzione dell’usura.

Quando il materiale abraso è fragile, ad esempio un ceramico, si ha la frattura della superficie. In questo caso i detriti sono il risultato dell’avanzamento delle cricche fino alla rottura.

Quando un materiale duttile è soggetto ad abrasione da parte di particelle non spigolose i fenomeni di taglio sono sfavoriti e la superficie abrasa è soggetta a deformazioni ripetute. In questo caso i detriti sono il risultato di fenomeni di fatica dei metalli. L’usura dovuta alle ripetute deformazioni può essere considerata una forma relativamente debole di usura abrasiva poiché è necessaria la successiva azione di numerose particelle per produrre detriti.

L’ultimo meccanismo, pull-out, rappresenta il distaccamento o l’espulsione dei grani. Questo meccanismo è molto diffuso nei ceramici dove il bordo grano è relativamente debole per cui il fenomeno è molto rapido. In questo caso l’intero grano diventa detrito dell’abrasione.

L’usura da erosione è causata dall’impatto di particelle solide o liquide sulla superficie di un oggetto.

Questo tipo di usura lo si ha in diverse categorie di macchine, esempi tipici sono i danni alle turbine a gas quando un aereo vola attraverso nubi di polvere e l’usura di pompe utilizzate per sospensioni di minerali. Come per altre forme di usura la resistenza meccanica di un materiale non ne garantisce la resistenza ad usura, ed è necessario un apposito studio delle sue caratteristiche per poter minimizzare il fenomeno. Le proprietà delle particelle erosive sono anch’esse importanti e divengono un parametro fondamentale nel controllo di questo tipo di usura.

L’usura da erosione comporta diversi meccanismi di usura che sono in gran parte controllati dal materiale che costituisce le particelle, dall’angolo di impatto, dalla velocità di impatto e dalla dimensione delle particelle.

Se una particella è solida e dura allora è possibile avere un processo simile all’usura da abrasione. Dove gli elementi erosivi sono particelle liquide, l’abrasione non ha luogo e il meccanismo di usura è il risultato delle ripetute sollecitazioni da impatto [16].

|

Figura 03. Possibili meccanismi di usura da erosione [16] |

Il termine usura da erosione si riferisce a un incalcolabile numero di meccanismi, che avvengono quando particelle relativamente piccole impattano contro componenti meccanici. Questa definizione è empirica, dovuta alle caratteristiche del fenomeno e legata a considerazioni pratiche più che a reali conoscenze dell’usura [16]. I meccanismi più conosciuti di usura da erosione sono rappresentati in figura 03; in tale figura si osservano: abrasione ad angolo d’impatto basso,

fatica superficiale per velocità basse e alto angolo di impatto,

frattura fragile o deformazione plastica multipla per velocità medie e alto angolo di impatto,

fusione superficiale a velocità elevate di impatto,

erosione macroscopica con effetti secondari,

degradazione del reticolo cristallino per impatto di atomi. L’angolo d’impatto è l’angolo tra la superficie erosa e la traiettoria della particella immediatamente prima dell’urto. Un piccolo angolo di impatto favorisce processi di usura simili all’abrasione perché le particelle tendono a scorrere lungo la superficie erosa dopo l’impatto. Un elevato angolo d’impatto porta invece a meccanismi di usura tipici dell’erosione. |

La velocità delle particelle erosive ha un effetto rilevante sui processi di usura; se la velocità è molto bassa allora gli sforzi d’impatto non sono sufficienti per avere deformazione plastica e l’usura procede per fatica. Quando la velocità è più alta (ad esempio 20 m/s) è possibile che il materiale eroso si deformi plasticamente all’impatto delle particelle. In questo caso, molto comune per molti componenti ingegneristici, l’usura è ottenuta per ripetute deformazioni plastiche. Se le particelle erodenti sono smussate o sferiche, a seguito della grossa deformazione plastica, si formano sottili lamine di materiale eroso sopra la superficie erosa. Se le particelle sono spigolose sono favoriti meccanismi di taglio o di frammentazione fragile. D’altra parte i materiali fragili si usurano per frattura sottosuperficiale. A velocità d’impatto molto alte si può avere la fusione della superficie impattata.

Anche la dimensione delle particelle è di considerabile rilevanza e molti dei problemi di usura erosiva coinvolgono particelle tra i 5 e i 500 micrometri, ma esistono anche problemi di erosione dovuti a particelle con dimensioni al di fuori di questo campo. Osservando ciò che accade a satelliti in orbita attorno alla terra si è osservata l’erosione dovuta a particelle molto piccole, infatti un satellite è soggetto all’impatto con atomi di ossigeno ed azoto all’esterno dell’atmosfera che causano eventualmente danneggiamento della struttura protettiva. Nello spazio ci sono anche molti meteoriti che "erodono" grossi asteroidi, pianeti o satelliti. Nell’erosione dovuta a meteoriti le grosse dimensioni e le velocità portano ad un danneggiamento macroscopico dove sono significanti effetti come il vorticare dell’atmosfera attorno al luogo di impatto.

Un liquido può causare un danneggiamento da erosione pericoloso come quello di un solido se la velocità di impatto è sufficientemente alta [16]. Esempi di questo problema sono il danneggiamento sugli aeroplani che volano attraverso nubi o sulle palette delle turbine operanti in vapore umido.

L’usura da cavitazione è conosciuta per il danneggiamento alle palette delle eliche o delle turbine operanti in vapore umido e alle valvole di regolazione.

L’usura procede con formazione di una serie di cavità sulla superficie sottoposta a cavitazione. L’intero pezzo meccanico può essere distrutto da questo processo, ma comunque le prestazioni del componente sono spesso limitate dalle rilevanti vibrazioni causate dal danneggiamento per cavitazione [17].

La cavitazione è caratterizzata da ciclica formazione e collasso di bolle su una superficie solida in contatto con un fluido. La formazione delle bolle è causata dal rilascio di gas disciolti, dal liquido dove questo presenta una pressione vicina allo zero o negativa. Una pressione negativa la si può avere quando il flusso del liquido passa in un condotto a geometria divergente, ad esempio nel passaggio da un tubo con diametro piccolo ad uno con diametro più grande.

Il metodo ideale per prevenire la cavitazione è evitare le pressioni negative vicino alle superfici, ma nel caso di cavitazione su particelle questo è usualmente impossibile.

Quando una bolla collassa su una superficie il liquido circostante alla bolla viene dapprima accelerato e poi bruscamente decelerato appena collide con la superficie. La collisione tra liquido e solido genera grossi sforzi che possono danneggiare il solido. Sono possibili a seguito del collasso variazioni di pressione anche di 1.5 Gpa.

Nei materiali con bassa durezza la cavitazione produce sulla superficie un cratere.

Nei materiali più duri nelle stesse condizioni la formazione di profonde cavità è sfavorita: frattura e frammentazione sono i meccanismi predominanti dell’usura di materiali duri e fragili.

Quasi tutti i materiali soffrono qualche forma di danneggiamento sotto-superficiale da cavitazione e incrudimenti con formazioni di cricche sono comuni.

In molti casi quando la cavitazione è intensa, la densità di cavità può essere sufficiente a ridurre il materiale eroso ad una matrice porosa o ad una "spugna".

Benché la cavitazione coinvolga un processo di collisione tra liquido e solido simile a ciò che avviene nella erosione da liquidi ci sono delle significative differenze.

L’usura da cavitazione è un processo molto più blando dell’usura da erosione. Nell’usura da cavitazione le particelle si staccano a seguito di milioni di cavitazioni mentre solo poche migliaia di impatti di gocce sono sufficienti a causare usura erosiva. L’usura da cavitazione ha un "periodo di incubazione" come l’usura da erosione, ma non si ha aumento di peso del solido a meno che il materiale sottoposto a cavitazione assorba liquido [17].

Quando la cavitazione avviene in un mezzo corrosivo la stress corrosion cracking accentua il processo di usura. Un esempio di questo lo si può osservare nella differenza tra le velocità di usura da cavitazione tra acqua dolce e salata.

L’usura da cavitazione può essere accelerata dalla simultaneità con l’usura erosiva, in altre parole è possibile la sinergia tra questi due meccanismi di usura. Se il fluido cavitante contiene particelle erosive, allora le bolle collassanti inducono le particelle a colpire la superficie erosa ad alta velocità e la velocità di usura risulta maggiore che per la cavitazione o l’erosione da sole. Questo fenomeno ha luogo ad esempio nelle turbine idrauliche operanti in acque sabbiose.

L’usura adesiva è una forma molto pericolosa di usura caratterizzata da velocità di usura elevate e un coefficiente di attrito molto instabile.

Componenti in contatto che scorrono possono essere rapidamente distrutti da questo tipo di usura e, nei casi più estremi, lo scorrimento può essere preceduto da coefficienti di attrito molto elevati o grippaggio.

I metalli sono particolarmente inclini verso l’usura adesiva e perciò è molto importante nella pratica. Se nello scorrimento tra metalli i lubrificanti che cessano la loro funzione base, cioè provvedere ad un certo grado di separazione tra le due superfici in scorrimento si ha l’usura adesiva. Se le superfici che scorrono non sono separate l’adesione e la conseguente usura sono quasi inevitabili [18]. Le questioni di importanza pratica che si devono capire sono che metalli sono più inclini a questo tipo di usura e come si può controllare questo fenomeno .

Molti solidi possono aderire al contatto con un altro solido purché alcune condizioni siano soddisfatte. L’adesione tra due oggetti casualmente posizionati vicini non è osservata perché sono generalmente presenti contaminanti come di ossigeno, acqua e olio, infatti l’atmosfera della terra e i materiali organici terrestri producono strati di sostanze estranee sugli oggetti che riducono effettivamente molto ogni adesione tra i solidi.

L’adesione viene anche ridotta dall’aumento della rugosità superficiale o della durezza delle superfici in contatto. Oggi è possibile fare osservazioni sperimentali sull’adesione in assenza di contaminanti facendo prove sotto alto vuoto, in questo modo si osservano processi completamente diversi da quelli osservati in condizioni comuni all’aria aperta. Le superfici metalliche libere da film d’ossido sotto alto vuoto mostrano comportamenti peggiori ed è per questo che vengono studiati [18].

Tranne i metalli nobili come oro e platino ogni altro metallo è sempre ricoperto da un film d’ossido quando si trova in un atmosfera ossidante. Il film di ossido è spesso così sottile da essere invisibile e la superficie del metallo appare lucida. Questo film, che può essere spesso solo pochi nanometri, evita il contatto reale tra metalli e impedisce un usura severa a meno che non venga deliberatamente rimosso.

In tabella 01 sono riportate le forze di adesione di alcuni metalli con il ferro in condizioni di alto vuoto. La tendenza all’adesione non è funzione della mutua solubilità o della dimensione atomica. La maggior adesione si ottiene per combinazione dello stesso materiale, ad esempio ferro con ferro, ma molte altre combinazioni di metalli diversi mostrano un adesione piuttosto elevata. Il raggio della forza di adesione può essere molto elevato, circa 20 nm o più in molti casi. Il processo di adesione è quasi istantaneo e può avvenire a temperature moderate o basse [18].

|

METALLO |

SOLUBILITA’ NEL FERRO ( % atomica ) |

FORZA DI ADESIONE AL FERRO ( mN ) |

|

Ferro |

>4.0 |

|

|

Cobalto |

35 |

1.2 |

|

Nickel |

9.5 |

1.6 |

|

Rame |

<0.25 |

1.3 |

|

Argento |

0.13 |

0.6 |

|

Oro |

<1.5 |

0.5 |

|

Platino |

20 |

1.0 |

|

Alluminio |

22 |

2.5 |

|

Piombo |

Insolubile |

1.4 |

|

Tantalio |

0.20 |

2.3 |

Tabella 01. Forza di adesione di diversi metalli con il ferro in alto vuoto [18]

|

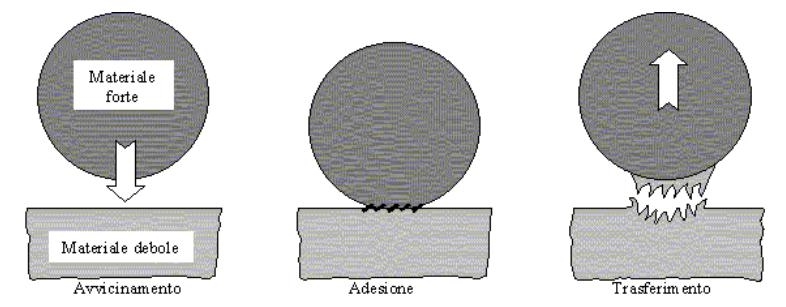

Figura 04. Processo di trasferimento del metallo dovuto ad adesione [18] |

Numerosi test su un’ampia varietà di combinazioni di metalli hanno mostrato che quando c’è una forte adesione, si ha il trasferimento del metallo più debole al più forte come illustrato in figura 04 a sinistra. La forte adesione osservata tra metalli si può spiegare con il trasferimento di elettroni tra le superfici in contatto, infatti nei metalli sono presenti numerosi elettroni liberi che possono essere scambiati tra i due solidi. |

In molti casi di contatti ben lubrificati l’adesione tra le due superfici è trascurabile, tuttavia molto spesso c’è ancora un usura significativa. Questa fenomeno è causato dalle deformazioni subite dalle asperità e dagli strati superficiali del corpo usurato quanto le asperità dell’altra superficie sono in contatto.

I contatti tra asperità, accompagnati da sforzi locali molto elevati, si ripetono per un gran numero di volte nel corso di uno strisciamento o di un rotolamento, e le particelle d’usura sono generate dalla propagazione di cricche di fatica, da cui il termine usura a fatica.

L’usura in queste condizioni è determinata dai meccanismi di iniziazione della cricca, crescita della cricca e frattura. La superficie erosa contiene un livello molto alto di deformazione plastica se paragonata alla superficie non erosa. Questa deformazione e la conseguente modificazione della microstruttura del materiale hanno un effetto rilevante sul processo di usura [19].

I termini "fatica di contatto" o "fatica superficiale" comunemente usati in letteratura sono termini tecnici per indicare il danneggiamento superficiale causato da un ripetuto contatto di rotolamento. Questo si riferisce al danneggiamento iniziale su una superficie liscia ed è molto spesso usato nell’ambito dei cuscinetti a rotolamento. I cuscinetti a rotolamento si affidano ad una superficie di contatto liscia non danneggiata per avere un funzionamento ottimale. Devono trascorrere un certo numero di cicli di contatto a rotolamento prima che si ottengano difetti superficiali, e la loro formazione è chiamata "fatica di contatto". Una volta che la superficie di rotolamento di un cuscinetto presenta numerose cavità, il suo ulteriore impiego è impedito dalle eccessive vibrazioni causate dal passaggio dei forellini attraverso il contatto di rotolamento. La rottura del cuscinetto causata da fatica di contatto è usualmente improvvisa e altamente indesiderabile specialmente quando il cuscinetto è critico per il funzionamento della macchina in cui è inserito, ad esempio in un motore a reazione. È esperienza comune che quando un cuscinetto a rotolamento fallisce, ad esempio in un asse di un auto, è necessario molto lavoro di smontaggio e riassemblaggio. Per questa ragione la fatica di contatto, in particolare in contatti metallici lubrificati, è l’oggetto di molti degli studi sull’usura in contatti a rotolamento [19].

|

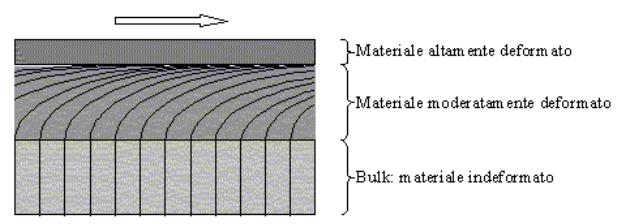

Figura 05. Livelli di deformazione superficiale [19] |

Studiando le superfici erose in sezione si può osservare l’intensa deformazione del materiale appena sotto la superficie stessa, ad esempio la deformazione causata dalle azioni di taglio nello strisciamento è mostrata in figura 05 a sinistra. Vicino alla superficie si ha perciò che la struttura della grana viene sottoposta a trazione e orientata parallelamente alla superficie usurante. Questa deformazione è causata dalle forze di attrito quindi ovviamente con un basso coefficiente di attrito, come quando si ha una buona lubrificazione questo fenomeno è minore o assente. |

La deformazione indotta dallo scorrimento porta eventualmente alla rottura della struttura cristallina originale sulla superficie e quindi alla formazione di dislocazioni. Questo fatto a seguito di deformazioni successive porta alla formazione di cricche e quindi alla frattura.

|

Figura 06. Meccanismi di usura durante il rotolamento [19] |

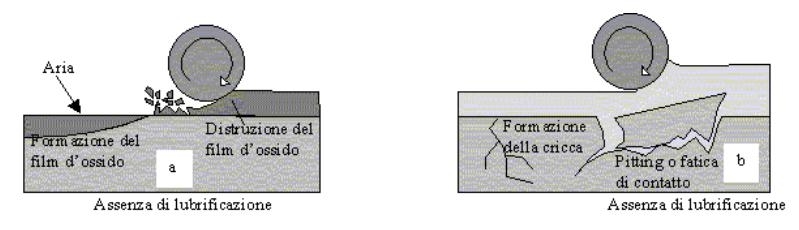

Durante il rotolamento gli sforzi di contatto locali sono molto elevati, concentrati su una piccola area e ripetitivi; il meccanismo di usura è determinato per lo più dalle caratteristiche del materiale e dalle condizioni operative. Per i metalli si possono avere generalmente due casi [19]:

|

In termini semplici le cause della fatica di contatto possono essere spiegate come dovute alle limitazioni nel rotolamento del materiale, alla lubrificazione, o alle condizioni operative. I materiali per contatto di rotolamento devono essere di qualità molto alta, in quanto ogni imperfezione presente può essere un sito di iniziazione di una cricca [19].

L’usura corrosiva ed ossidativa hanno luogo in un ampia varietà di situazioni sia in presenza che in assenza di lubrificazione.

La causa fondamentale di queste forme di usura è una reazione chimica tra il materiale eroso ed un agente corrosivo che può essere un reagente chimico, un lubrificante reattivo, o anche l’aria.

Usura corrosiva è un termine generico riferito ad ogni forma di usura dipendente da un processo chimico o corrosivo, mentre usura ossidativa è riferito all’usura causata dall’ossigeno atmosferico.

Entrambe queste forme di usura hanno in comune la sorprendente caratteristica che una rapida usura è usualmente accompagnata da una diminuzione del coefficiente di attrito. Questo comportamento contrastante di usura ed attrito è molto utile per identificare questo tipo di fenomeno [21].

Nello studio di questi tipi di usura si deve quindi cercare di capire se questi fenomeni di danneggiamento sono in qualche modo benigni per il componente (per la diminuzione del coefficiente d’attrito) oppure se portino alla sua immediata rottura; in quest’ultimo caso si deve comprendere come l’usura corrosiva ed ossidativa possano essere controllate.

Il fenomeno del fretting si ha ogni qual volta che scorrimenti alternativi di piccola ampiezza tra tue superfici in contatto avvengono per un gran numero di cicli. Questo porta a due forme di danneggiamento: usura superficiale e deterioramento a fatica. L’estensione dell’usura e del danneggiamento superficiale è molto più grande di quanto faccia pensare l’ordine di grandezza delle distanze di scorrimento. Movimenti reciproci di ampiezza piccola anche 0.1 micrometri possono portare alla rottura del componente quando lo scorrimento è continuato per un milione di cicli o più [20].

Contatti che sembrano essere privi di movimenti relativi, come connessioni ad interferenza, permettono movimenti relativi dell’ordine dei nanometri quando sono applicati carichi alternati e oscillanti. Tali movimenti sono molto difficili da eliminare e il risultato a cui portano è il fretting.

Usura e fatica da fretting sono presenti in quasi tutte le macchine e sono la causa della rottura di molti diversi componenti robusti. Una delle caratteristiche fondamentali del fretting è che i detriti prodotti dall’usura sono spesso trattenuti all’interno della zona di contatto a causa della piccola ampiezza dello scorrimento. L’accumulo di detriti separa gradualmente le due superfici e, in alcuni casi, può contribuire ad accelerare il processo. Il fenomeno del fretting può essere accelerato ulteriormente dalla corrosione, dalla temperatura e da altri effetti [20].

Da studi su questi fenomeni è stato rilevato che, diversamente da altre forme di usura, l’incidenza dei problemi di fretting nelle macchine non sono diminuiti nel corso del decennio passato. La fatica da fretting rimane un importante, ma largamente sconosciuto, fattore nella frattura di componenti caricati ad un basso livello di sforzi. Una conoscenza del fretting è quindi essenziale per ogni ingegnere o tecnico interessato all’affidabilità di macchine che quasi sempre contengono un gran numero di contatti di scorrimento di piccola ampiezza [20].

I meccanismi più comuni di usura che sono classificati come minori sono:

-

usura-fusione,

-

usura dovuta a scariche elettriche,

-

usura-diffusione,

-

usura da impatto.

Con tecnologie odierne questi meccanismi si osservano piuttosto raramente o in un piccolo numero di casi così che questi fenomeni non sono molto conosciuti, ma con le innovazioni delle tecnologie, questi meccanismi di usura assumono una grossa importanza.

Per esempio l’usura-fusione è un risultato diretto delle temperature raggiunte per attrito ed accurati studi rivelano che è molto più comune di quanto si creda. Questa sorprendentemente non è una forma di usura particolarmente distruttiva ed è associata a coefficienti d’attrito moderati.

L’usura dovuta a scariche elettriche ha luogo nei motori elettrici e nei contatti dei cavi dei pantografi; questa è una forma di usura particolare, ma molto importante.

L’usura-diffusione si verifica quando due materiali diversi sono in contatto ad alta temperatura per attrito, e quindi della materia diffonde da un corpo all’altro. Un classico esempio di questo tipo di usura lo si osserva sugli utensili da taglio quando c’è una temperatura sufficientemente alta da facilitare la diffusione.

L’usura ad impatto si ottiene quando un componente impatta o martella contro un altro, nelle trivelle rotanti e martellanti che tagliano le rocce ad alta frequenza di martellamento, o anche nei contatti elettrici come i relè dove si ha l’impatto tra due componenti ed anche nelle campane a contatto col battaglio o martello.

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-000 -

Testo di Ing. Arch. Michele Cuzzoni

Bib-TS-290 -

V. Cihal, Intergranular corrosion of

steels and alloys, - 1984, Elsevier, Londra e New York; pp 4-7, 20-23,

43-62, 62-63, 218-227

Bib-TS-291 -

M.Pourbaix, Atlas d'Equilibres

Electrochimiques à 25°C, - 1963, Gauthier-Villars, Parigi.

Bib-TS-292 -

M.G.Fontana, Corrosion engineering

- McGraw-Hill Book Company,

pp 21-22, 39-152, 225-236, 236-259

Bib-TS-293 -

P. Marshall, Austenitic stainless steels

- Elsevier

Applied Science

Publisher, Londra e New York; pp 1-20, 69,

377-383

Bib-TS-294 -

G.W.Stachowiach A.W.Batchelor, - Engineering

tribology,

- Elsevier Applied Science Publisher, Londra e New York; pp 2-6.,

557-562, 574-580, 586-591, 597-600, 603-605, 605-607, 613-616, 652-653, 657-672,

684-685, 637-645, 645-654

Bib-TS-295 -

G.W.Stachowiach A.W.Batchelor, -

Materials

for tribology,

Elsevier Applied Science Publisher,

Londra e New York; pp 8-9, 46-47, 69-72,

114-116.

Bib-TS-296 -

G.W.Stachowiach A.W.Batchelor -

Predicting

sinergism between corrosion and abrasive wear, WEAR, 1988; vol. 123, pp

281-291

Bib-TS-297 -

H.G.Zenders - La corrosion superficielle

dans le circuit de lavage des charbonnages des mines de l’etat neerlandais -

1949, Metaux et Corrosion; vol. 65, pp 25-76

Bib-TS-298 -

A.T.Fromhold - Theory of metal oxidation,

Fundamentals - 1976,

Elsevier,

Amsterdam; vol.1

Bib-TS-299 -

G.W.Stachowiach A.W.Batchelor

A.Cameron -

The relationship between oxide films and the wear of steels - Wear, 1986; vol.

113, pp 203-223

Bib-TS-300 -

N.S.Isaaca - Liquid phase high pressure

chemistry - 1981, John Wiley, New York, pp 181-351

Bib-TS-301 -

W.Nicodemi - Introduzione agli

acciai inossidabili - Aim, 1996, p 130

Bib-TS-302 -

A.Hedayat S.Yannacopoulos J.Postlethwaite

-

Wear and corrosion of steel couplings and tubing in heavy oil screw-pump wells

-

Wear, 1997; vol. 209, pp 263-273

Bib-TS-303 -

K.C.Barker A.Ball - Synergistic

abrasive-corrosive wear of chromium containing steels - Br. Corrosion J.,

1989; vol. 24, p 222

Bib-TS-304 -

R.Jasinski - Corrosion of N80-type steel by

CO2/water mixtures - Corrosion, 1987; vol. 47, p 214

Bib-TS-305 -

X.C.LU S.Z.LI X.X.Jiang T.C.Zhang

- Effect

of g phase on corrosive wear of duplex stainless steel in sulfuric acid

solution - Corrosion, 1995; vol. 51, pp 456-452