Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Le fonderie

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-I02 - Fonderia - Pag. ATS-I02.02

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2009 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

La fonderia è probabilmente la tecnica più antica di formatura dei metalli e

consiste nell'immettere un metallo fuso in una cavità; dopo il raffreddamento

del metallo si ottiene un pezzo che ricopia al positivo la forma della cavità.

La fonderia è una tecnica molto versatile; con essa è possibile costruire

pezzi con peso da pochi grammi a molte tonnellate. La fonderia è molto

interessante poiché può diminuire il costo dl alcune strutture ed aumentare

la loro efficienza, diminuendone il peso; inoltre essa offre una maggiore

integrazione strutturale, consentendo l'eliminazione di molti sottocomponenti;

infine la fonderia offre al progettista una grande libertà nel disegno delle

strutture, potendo aggiungere del materiale dove questo è necessario.

Un'affermazione di carattere generale è: una struttura deve essere

disegnata in funzione della tecnologia con la quale la si vuole realizzare.

Questo aspetto è particolarmente stringente nel caso della fonderia, per cui è

necessario uno stretto contatto fra progettista e reparto di fonderia fin

dalle prime fasi del progetto.

I principali metalli utilizzati in fonderia sono acciaio, ghisa, ottone, bronzo, leghe di alluminio, leghe di magnesio e leghe di titanio.

Un metallo da fonderia deve avere una temperatura di fusione relativamente bassa, non superiore a 1500-1600°C, deve possedere una buona fluidità allo stato fuso in modo da riempire correttamente la forma e non deve presentare durante il raffreddamento fenomeni che ne diminuiscono la resistenza meccanica.

In generale, nei confronti della fonderia, si può affermare che le leghe sono

più adatte dei me talli puri.

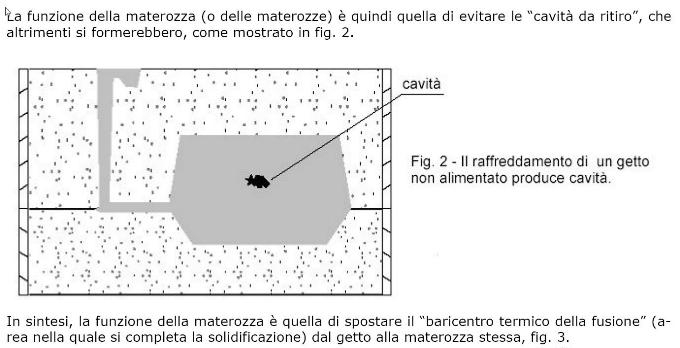

Un primo problema nella fonderia riguarda le deformazioni di origine termica.

Praticamente tutti i metalli subiscono una brusca variazione di volume durante

la transizione liquido/solido e questa può essere causa di difetti nei getti

(getto è un pezzo grezzo ottenuto per fonderia).

Raggiunto lo stato solido, il volume del getto continua a diminuire durante il

raffreddamento fino alla temperatura ambiente, e questo può essere causa di

ulteriori difetti.

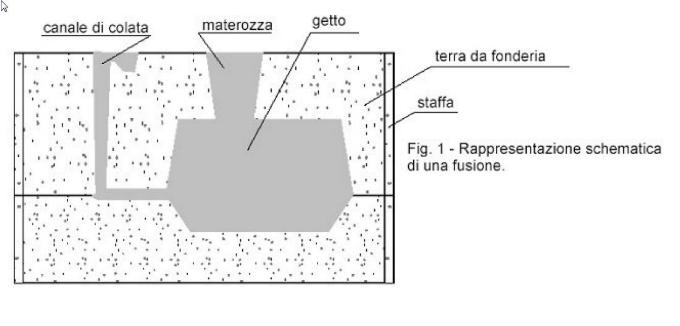

La variazione di volume che avviene durante la solidificazione può essere

compensata alimentando il getto con metallo fuso. Ciò viene realizzato

predisponendo un opportuno volume di materiale, detto "materozza",

dimensionato in modo da raffreddare per ultimo e quindi poter alimentare il

getto con metallo fuso, fig. 1 (molte figure sono solo esplicative e quindi

non necessariamente rispettano proporzioni o dettagli importanti nella

fonderia, come i raggi di raccordo).

La materozza viene eliminata dopo la fusione, unitamente ai canale di colata.

Il raffreddamento dei getto non potrà mai avvenire in modo uniforme e i

gradienti di temperatura che si formano durante il raffreddamento sono la causa

di tensioni residue nei getti la cui entità può anche essere tale da produrre

rotture nel getto (criccature).

Vediamo ora come si crea la forma nella quale immettere il metallo fuso.

Storicamente il primo modo è stato quello di creare detta forma nella terra;

tale tecnica, fusione in terra, è tuttora

utilizzata. Per poter realizzare la forma nella terra bisogna disporre di un

"modello", cioè un pezzo uguale al pezzo che si vuole costruire ; si vedrà che

in realtà il modello è solo simile al pezzo che si vuole costruire.

In passato i modelli venivano costruiti in legno e

verniciati per limitare l'assorbimento di umidità. Oggi si preferiscono materie

plastiche, legno artificiale e

metalli.

Per quanto concerne le dimensioni dei modello, si è parlato del ritiro che il

metallo subisce durante il raffreddamento. Di tale ritiro, che per ì diversi

metalli è dell'ordine del 0.5-2%, si può tenere conto nel disegno del modello.

Il modello è quindi leggermente più grande del pezzo finito per compensare il

ritiro.

Difficilmente un pezzo fuso è anche un pezzo

finito; quasi sempre sono necessarie delle lavorazioni meccaniche per ottenere

precise quote e tolleranze. Sul modello dovrà quindi essere previsto un

sovrametallo per consentire le successive lavorazioni. Inoltre nel disegno del

modello si deve tenere conto della necessità di estrarre il modello dalla terra

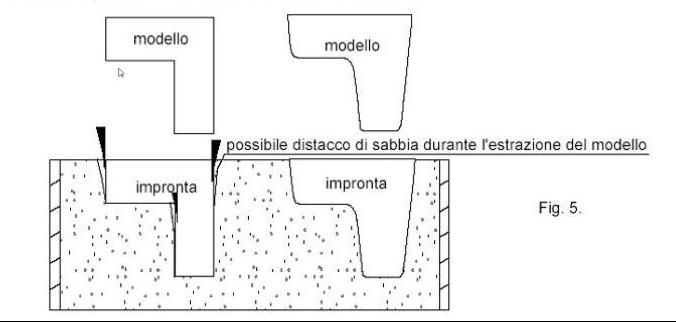

senza danneggiare la cavità formata.

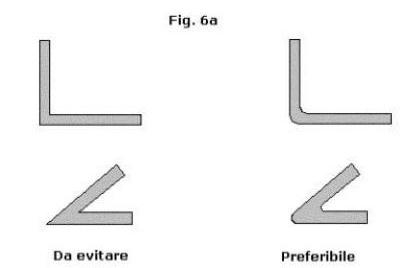

Ciò può essere ottenuto dotando ii modello di "angoli di

spoglia", variabili da 0.5 a 5° in funzione della profondità

dell'impronta, fig. 5. L'estrazione del modello è Inoltre facilitata se Il

modello è costruito con ampi raggi di raccordo, come mostrato in figura.

Ampi raggi di raccordo migliorano inoltre il modo

di raffreddamento del getto, diminuendo quindi le tensioni residue, ed evitando

criccature.

Anche aree di transizione fra zone del getto a diverso spessore e uniformità

degli spessori evitano la formazione di criccature e vuoti da ritiro.

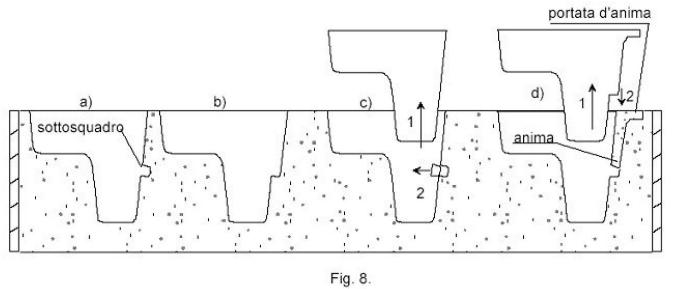

L'estrazione del modello è possibile solo in

assenza di sottosquadri; in questo modo vengono

denominate quelle zone del modello che risultano essere in ombra rispetto alla

direzione di estrazione del modello stesso, fig. 8a.

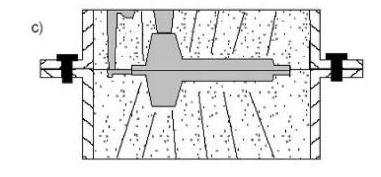

I sottosquadri in alcuni casi possono essere eliminati cambiando il piano di separazione del modello (questo non è il caso di fig. 8a), oppure modificando il disegno del getto, fig. 8b, o ancora ricorrendo a modelli smontabili e ricomponibili tramite spine o piccole slitte, fig. 8c. In alcuni casi è anche possibile eliminare un problema di sottosquadro inserendo un secondo elemento, detto anima, fig. 8d.

Un'anima è un blocchetto di sabbia da fonderia sagomato con una apposita forma, detta “cassa d'anima"; per poter correttamente appoggiare e riferire un'anima nella forma è necessario creare una "portata d'anima", flg. 8d. A questo punto Il modello differisce dal pezzo finito anche per la presenza delle portate d'anima.

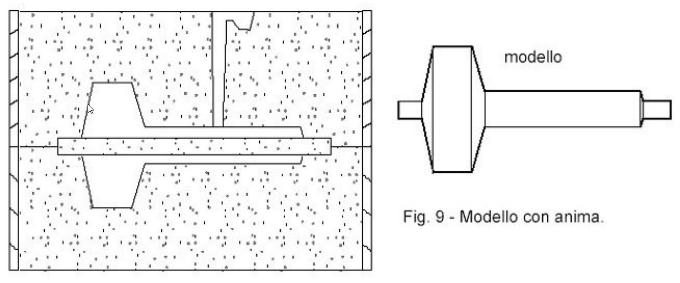

Questa descritta è una applicazione particolare di un'anima. L'uso più comune

delle anime è quello di creare delle cavità, ad esempio grossi fori, come

illustrato in fig. 9. L'anima è più leggera del metallo fuso, per cui è soggetta

ad una spinta idrostatica non trascurabile. Al fine di evitare la flessione, o

peggio la rottura dell'anima, questa può essere armata internamente con tondino

metallico.

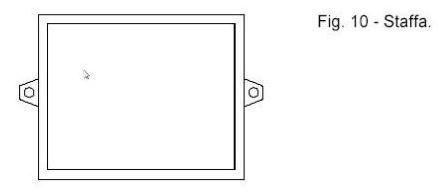

Staffe. Il primo elemento per l'allestimento

di una forma sono le staffe. La staffa è un contenitore senza fondo, in genere

costruito in ferro, dotato di due fori con i quali è possibile riferire

correttamente due staffe, fig. 10. Le staffe sono disponibili in diverse

dimensioni, in funzione delle dimensioni dei getto che deve essere realizzato (a

richiesta possiamo fornirvi le dimensioni delle staffe solitamente usate nella

nostra azienda).

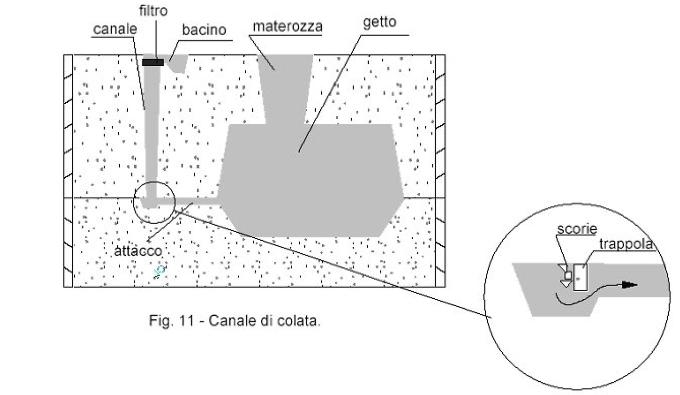

Canale di colata. Per poter riempire correttamente la forma, questa deve essere dotata di un canale, che inizia con un piccolo bacino, la cui funzione è quella dl rallentare la caduta del metallo fuso che altrimenti potrebbe danneggiare la forma, asportando sabbia, che successivamente rimarrebbe intrappolata nel getto. Dal bacino parte il canale verticale, di sezione decrescente in modo da evitare la formazione di moti turbolenti, che favorirebbero il trasporto di aria verso la forma, con possibile formazione di soffiature nel getto. Dal piede del canale parte un tratto orizzontale che si attacca al getto, fig. 11.

Il canale di colata e l'attacco orizzontale fanno parte degli accessori della fonderia; vengono montati separatamente e presentano i giusti angoli dl sformo In modo la poterli togliere senza danneggiare la forma. Per fusioni complesse o molto grandi dal canale dl colata parte una canalizzazione di distribuzione che alimenta il getto in diversi punti. In alcuni casi si possono avere anche più canali di colata, che vengono riempiti da più addetti. Il canale di colata viene completato con un filtro in materiale ceramico, la cui funzione è quella dl trattenere la scoria ed evitare quindi la sua inclusione nel getto. Poiché la scoria ha peso specifico inferiore rispetto al metallo, questa può essere trattenuta anche con opportune "trappole" , come mostrato in fig. 11.

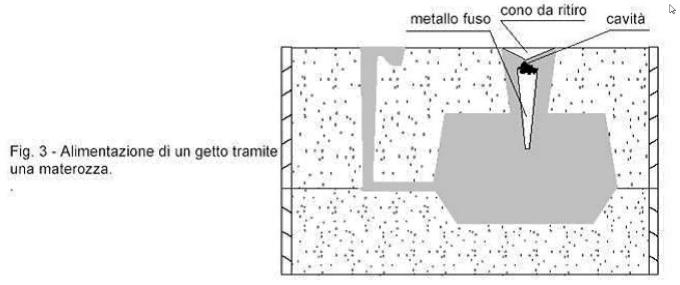

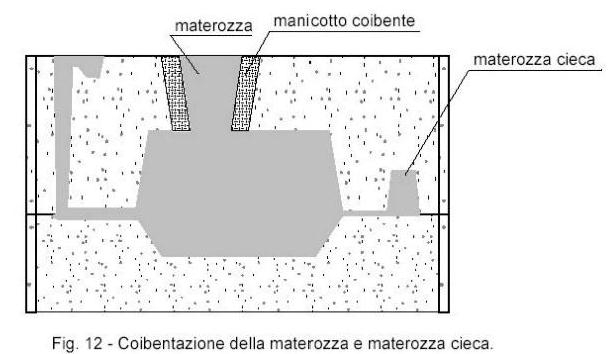

Materozza. Si è detto che la funzione della

materozza è quella di spostare il baricentro termico dal getto alla materozza

stessa, in modo da inglobare I difetti nella

materozza, che successivamente sarà eliminata. Questo può essere ottenuto con

una materozza di dimensioni adeguate, ma anche diminuendo la dispersione termica

della materozza tramite una coibentazione, oppure adottando una materozza cieca,

che non comunicando con I'esterno presenta una minore dispersione termica, flg.

12

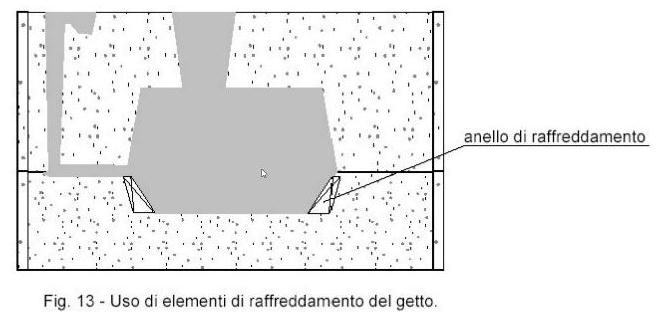

Il baricentro termico può anche essere spostato

utilizzando elementi metallici dl raffreddamento del getto, in modo da favorire

il raffreddamento verso la materozza, fig. 13.

Materiale per l'allestimento della forma. La terra da fonderia è costituita da sabbia di quarzo impastata con argilla e alcuni additivi; il rapporto sabbia/argilla è circa 10/1. I granelli di sabbia possono essere di diverse forme e dimensioni; ciascuna granulometrìa è adatta per certe applicazioni.

L'argilla è tipicamente bentonite e la sua funzione

è quella di conferire plasticità e coesione alla sabbia. All'impasto si

aggiungono anche additivi per migliorarne le proprietà e una piccola quantità di

acqua per aumentare la coesione e la plasticità. Forme di grandi dimensioni

vengono successivamente essiccate in forno (formatura a secco) e questo ne

aumenta notevolmente la consistenza, mentre forme di piccole dimensioni possono

essere usate direttamente (formatura a verde).

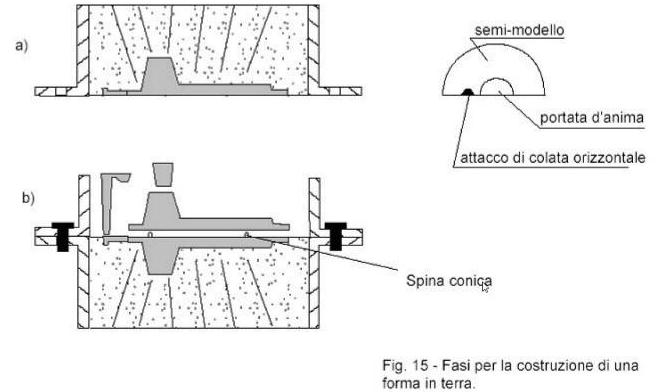

Vediamo ora le diverse fasi per la

rappresentazione manuale della forma in terra necessaria per la costruzione del

tubo flangiato rappresentato in fig. 9. Si costruisce un modello diviso in due

metà. Il corretto accoppiamento delle due parti del modello è garantito da

alcune spine coniche. Si posiziona un semi-modello su un piano, unicamente

all'attacco di colata, fig. 15a.

In questo caso è necessario spostare lateralmente l'attacco di colata per non interferire con la portata d'anima. Si circonda il semi-modello con una staffa, si riempie la staffa di terra da fonderia È si compatta. Anche se la terra da fonderia presenta una certa porosità, per cui i gas possono essere espulsi, si creano nella terra dei fori con un lungo spillo per facilitare la fuoriuscita dei gas.

Si capovolge la staffa, fig. 15b; si monta la seconda metà del modello insieme

alla materozza e al canale di colata. Sul piano di separazione fra la due staffe

si sparge una sostanza in polvere (anche sabbia non impastata) per facilitare la

successiva apertura delle staffe. Si riempie anche la seconda staffa con terra,

si pressa e si praticano I fori dl sfiato, fig. 15c.

Si apre la forma e si tolgono le due metà del

modello, l'attacco laterale, il canale di colata e la materozza. Separatamente

in una cassa d'anima si è preparata l'anima che viene appoggiata all'interno

nella forma. Si richiudono le staffe; in questa fase è fondamentale il

riferimento delle staffe che viene garantito dalle due spine esterne, fig. 15e. A

questo punto si può versare il metallo fuso.

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-010 - M. Cavallini, F. Iacoviello - Materiali Metallici - Francesco Ciolfi Editore, via E. De Nicola, Cassino

Bib-TS-011 - W. Nicodemi - Metallurgia - Masson, Milano

Bib-TS-012 - A. Cigada - Struttura e proprietà dei materiali metallici - Città Studi, Milano

Bib-TS-013 - Lucidi del corso di "Metallurgia" sono disponibili in formato pdf all’indirizzo: http://www.metallurgia.unicas.it

Bib-TS-092 - L. Mugnani - Manuale pratico di fonderia - Milano, 1928

Bib-TS-157 - Storia della tecnologia, a cura di Ch. Singer ed altri, vol. II, Torino 1962, pp. 482-487.