Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Metallurgia dei metalli e delle leghe

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-H02 - Metallurgia - Pag. ATS-H02.08

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2012 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

•Controlli visivi

•Controlli con liquidi penetranti

•Controlli con ultrasuoni

•Controlli magnetoscopici

•Controlli con correnti indotte

•Controlli radiografici e gammagrafici

Gli Esami Visivi (anche denominati Esami Ottici) assumono particolare importanza nel settore dei Controlli non Distruttivi in quanto, pur disponendo di sofisticate apparecchiature ottiche per l'ispezione ed elettroniche per l'elaborazione delle immagini, l'interpretazione e la valutazione dei risultati viene effettuata oggettivamente dall'operatore in base a degli standards di accettabilità specifici dei particolari difetti del componente in esame.

Il principio si basa sull’impiego della luce come mezzo rivelatore dei difetti. Analizzando la direzione, l’ampiezza e la fase della luce riflessa o diffusa dalla superficie di un oggetto opaco, o trasmessa all’interno di un mezzo trasparente, si possono ottenere informazioni sullo stato fisico dell’oggetto in esame.

ESAMI VISIVI DIRETTI: possono essere utilizzati quando sia possibile accedere con gli occhi ad una distanza della superficie in esame non maggiore di circa 60 cm con una angolazione non inferiore a 30°.

ESAMI VISIVI REMOTIZZATI: vengono generalmente utilizzati quando non sia possibile accedere direttamente all'oggetto od alla superficie in esame. Allo scopo vengono utilizzate apparecchiature più o meno sofisticate, quali ad es. specchi, telescopi, endoscopi, fibre ottiche, telecamere, con una risoluzione almeno equivalente a quella dell'occhio umano.

Dipende da:

•Energia superficiale liquido-gas

•Energia superficiale solido-gas

•Energia superficiale solido-liquido

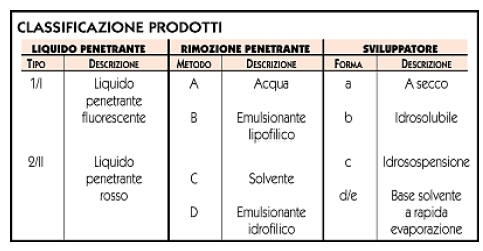

I liquidi penetranti sono costituiti da una soluzione di un forte colorante rosso in solventi organici o da una emulsione di una sostanza fluorescente in sospensione e si presenta come acqua contenente tensioattivi.

1. Preparazione e pulizia preliminare

2. Applicazione del liquido penetrante

3. Applicazione dell’emulsionante

4. Azione dell’emulsionante

5. Lavaggio

6. Applicazione del mezzo di contrasto

7. Assorbimento del mezzo contrasto

8. Osservazione

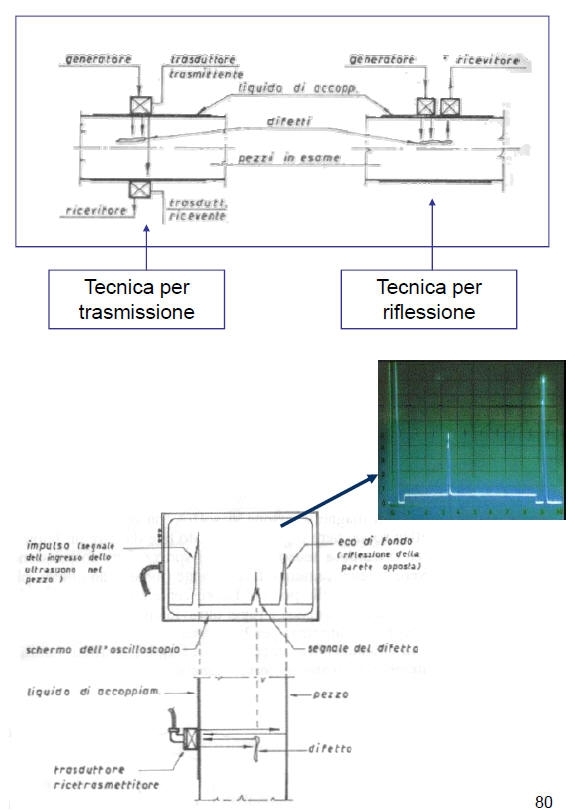

L’esame ad ultrasuoni si basa sulla propagazione di onde elastiche attraverso l’oggetto da esaminare e sul monitoraggio del segnale trasmesso (Tecnica per Trasmissione) o del segnale rifleso o diffratto da qualsiasi superficie o discontinuità (Tecnica per Riflessione).

Gli ultrasuoni sono, quindi, onde elastiche di tipo meccanico che si trasmettono nei corpi solidi, producendo nelle loro molecole oscillazioni elastiche attorno all’originaria posizione di equilibrio. Le oscillazioni sono di tipo sinusoidali, e quindi caratterizzate da:

•Tipo di propagazione (onde longitudinali, onde trasversali, onde superficiali di Rayleigh, onde di Lamb)

•Lunghezza d’onda, l

•Frequenza, f

•Velocità di propagazione, v: v = l × f

Facilmente rilevabili: cricche, mancanza di fusione, sfogliature, ripiegature.

Difficilmente rilevabili: es. pori, porosità, inclusioni.

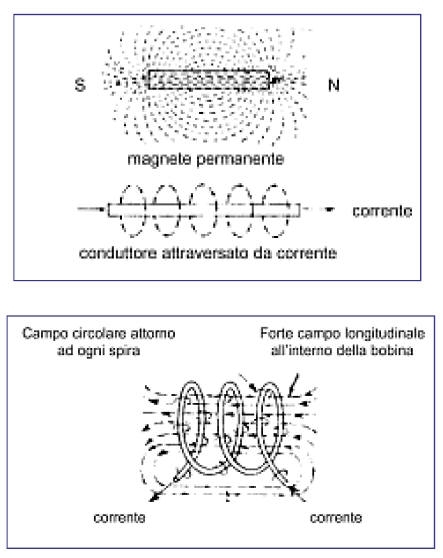

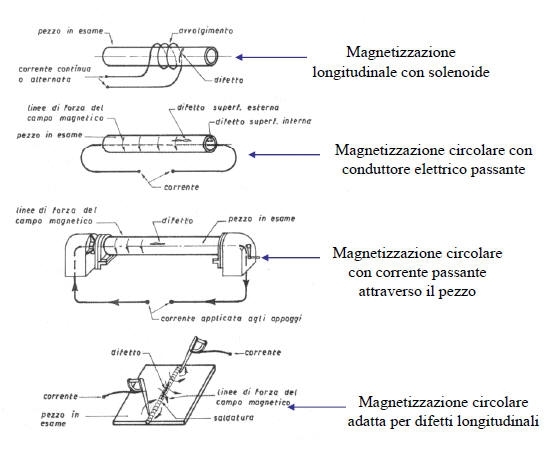

Le linee di flusso, che rappresentano l'intensità locale del campo magnetico, attraversano un metallo in modo uniforme, ma nei pressi di una discontinuità, quale per esempio una microcricca, una cavità od un'inclusione, si addenseranno o disperderanno, deviando localmente e creando un'anomalia del campo magnetico ai bordi del difetto.

Quando un rivelatore magnetico (polveri secche o sospensione liquida) è applicato ad un pezzo dove esista una distorsione nelle linee di campo, la fuga di flusso magnetico attira le particelle magnetiche in corrispondenza di questa zona creando un accumulo delle particelle stesse.

L'apparecchiatura necessaria si compone del generatore del campo magnetico, che potrà essere continuo od alternato a seconda delle esigenze e del sistema di rivelazione. Se la corrente magnetizzante è continua, è favorita la ricerca di difetti superficiali, mentre se si utilizza corrente alternata, possono essere rilevati i difetti subsuperficiali.

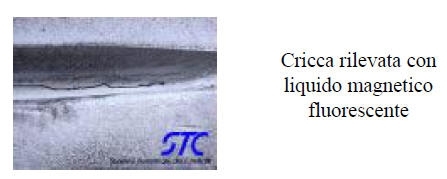

• La magnetoscopia permette d'evidenziare difetti superficiali e subcorticali, non rivelabili con i liquidi penetranti. E' comunque un CND più rapido, meno laborioso e più efficace di quello con liquidi penetranti, ma richiede l'uso d'apparecchiature talvolta assai costose.

•La magnetoscopia è particolarmente adatta per la ricerca di difetti superficiali e subcorticali di ogni tipo, aperti (cricche, cavità, ecc.) o chiusi (inclusioni, segregazioni, ripiegature, cricche con bordi richiusi dalla sabbiatura, ecc.) presenti anche in pezzi semilavorati (stampati, fucinati, laminati), o semifiniti.

•Il metodo è meno soggetto ad errori dell'operatore rispetto a quello con liquidi penetranti e non richiede necessariamente la perfetta pulizia preventiva delle superfici, sebbene sia sempre auspicabile per ottenere i migliori risultati.

•E’ poco adatta per l'esame dell'integrità superficiale di: pezzi porosi, quali i getti di ghisa, alcuni pezzi microfusi e quasi tutti i pezzi d'acciaio sinterizzato; pezzi con superfici troppo scabrose, rugose, filettate o di geometria troppo complessa. In tali casi infatti, è facile incorrere in misurazioni sbagliate.

•Quando il campo è generato direttamente nel pezzo tramite passaggio di corrente elettrica, è assolutamente necessario usare puntali di contatto che si adattino perfettamente alle superfici onde evitare scintille o scariche elettriche che potrebbero danneggiare irrimediabilmente le superfici stesse.

•Presenta scarsa sensibilità ai difetti tondeggianti ed è assolutamente inefficace per i difetti interni o per difetti troppo lontani dalla superficie. Le dimensioni minime del difetto rivelabile con la magnetoscopia dipendono soprattutto dalla sua distanza dalla superficie.

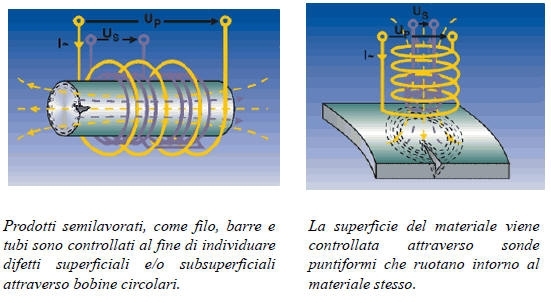

L'esame non distruttivo con correnti indotte consiste fondamentalmente nell'indurre dei campi magnetici alternati, creati attraverso apposite bobine (o sonde), nel materiale in esame. Tali campi generano nella zona di intervento delle correnti indotte (correnti di Focault) le quali saranno deviate da eventuali discontinuità presenti all'interno del componente interessato al controllo. Il campo magnetico variabile prodotto dalle sonde viene denominato "campo primario" mentre il campo magnetico generato dalle correnti indotte, anch'esso variabile, viene denominato "campo secondario".

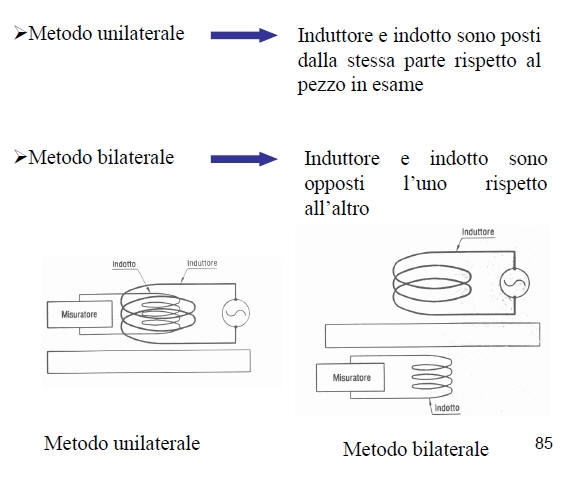

Configurazioni induttore-indotto Vi sono tre tipi di configurazioni, ciascuna costituita da un gruppo di uno o più avvolgimenti, dove le funzioni di induttore e di indotto possono essere comprese in uno stesso avvolgimento oppure essere svolte separatamente da differenti avvolgimenti.

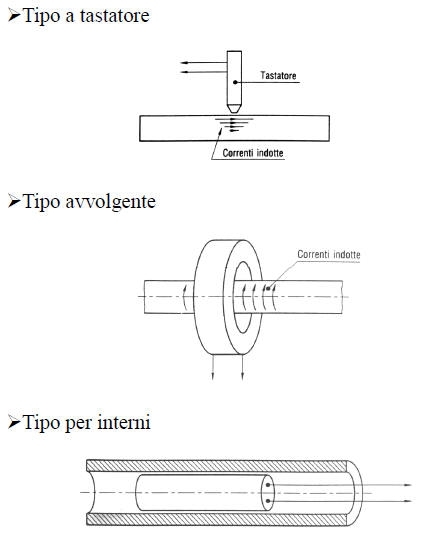

Nel controllo mediante correnti indotte si distinguono fondamentalmente due tipi di tecniche che dipendono dalla metodologia utilizzata per generare le correnti parassite nel materiale in esame:

TECNICA A BOBINA PASSANTE: dove la bobina di eccitazione ha la sola funzione di produrre il campo magnetico, mentre l'avvolgimento secondario ha la sola funzione di ricevere la tensione indotta dal flusso prodotto dalle correnti parassite.

TECNICA A TESTINA (PICK-UP): dove una sonda viene fatta scorrere sulla superficie del componente in esame alla ricerca di eventuali difetti.

• I materiali sotto esame debbono essere conduttori di corrente.

• La distribuzione delle correnti e del campo magnetico nell'elemento di prova non è uniforme sulla sezione ma decresce in ampiezza al crescere della distanza dalla superficie, in generale, maggiore sarà la frequenza, la permeabilità e la conducibilità, minore sarà la profondità di penetrazione.

• Tale metodo risulta una valida alternativa alla difficoltà di applicazione del controllo magnetoscopico per l'esame dei componenti realizzati in acciaio inossidabile austenitico.

• Non essendo necessario il contatto fisico tra sonda e superficie in esame, risulta possibile il controllo di manufatti in movimento e di componenti caratterizzati da particolari geometrie o temperature superficiali molto elevate.

• Le applicazioni di tale tecnica in campo industriale sono molteplici: oltre al rilevamento e valutazione delle dimensioni di difetti superficiali e sub-superficiali, essa può essere utilizzata per la:

-

Determinazione dell'integrità di tubazioni e delle parti saldate;

-

Misura dello spessore di rivestimenti;

-

Determinazione dell'integrità di cavi conduttori e la localizzazione dei fili danneggiati;

-

Rilevamento di inclusioni metalliche in materiali non metallici;

-

Misura della conduttività elettrica;

-

Identificazione e discriminazione di leghe metalliche;

-

Misura della permeabilità magnetica e dell'effetto di trattamenti termici su di essa.

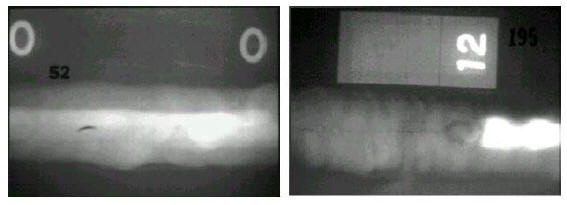

Mediante le tecniche radiografiche e gammagrafiche risulta possibile evidenziare un gran numero di discontinuità presenti in manufatti industriali, getti o saldature, quali ad esempio porosità, inclusioni, soffiature, cricche, tarli, inclusioni di scoria, mancanza di penetrazione.

Il principio di funzionamento di tali tecniche si basa sulle alterazioni che radiazioni elettromagnetiche subiscono quando incontrano un difetto nel loro percorso all'interno del materiale. Quando un fascio di onde elettromagnetiche di elevatissima energia fotonica (elevata frequenza) e fortemente ionizzanti (raggi X o raggi g), passa attraverso l'oggetto da esaminare, viene assorbito con legge esponenziale in funzione dello spessore e della densità della materia attraversata. I raggi X o g passanti e variamente attenuati impressionano una lastra fotografica posta dietro l'oggetto da esaminare.

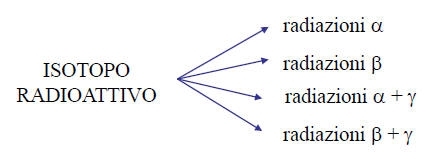

La radiazione emessa da una sorgente può essere:

- MONOCROMATICA (costituita da un solo tipo di energia).

- POLICROMATICA (costituita da più tipi di energie).

Nella radiografia industriale la radiazione monocromatica si usa raramente in quanto i raggi X risultano essere policromatici.

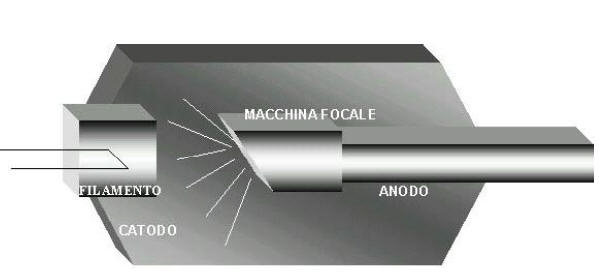

Per disporre di un fascio di raggi X occorre possedere una sorgente di elettroni, un bersaglio (su cui gli elettroni vengono proiettati) ed un dispositivo che acceleri il movimento degli elettroni stessi. Il fascio di elettroni viene emesso da un filamento di tungsteno, con forme e geometrie differenti, attraversato da corrente elettrica (CATODO); il bersaglio di impatto è costituito da una placca in materiale ad alta densità atomica (generalmente in tungsteno) che prende il nome di ANODO.

Maggiore è la differenza di potenziale esistente, maggiore è l'accelerazione e quindi l'energia degli elettroni. Durante questo fenomeno si possono riscontrare prevalentemente tre condizioni:

- Gli elettroni provenienti dal CATODO sbalzano dalle loro orbite gli elettroni del materiale di placca, con conseguente generazione di RX.

- Gli elettroni provenienti dal CATODO non riescono a sbalzare gli elettroni del materiale di placca, ma imprimono loro una semplice deviazione con conseguente generazione di RX a differente intensità ed energia.

- Un'altra caratteristica della generazione di RX è la possibilità di interagire non con l'elettrone ma direttamente con il nucleo degli atomi interessati. Il nucleo, rispetto all'elettrone, risulta fortemente positivo ed esercita una notevole azione frenante (Bremsstrahlung) generando RX.

La capacità delle radiazioni di attraversare un materiale viene attribuita prevalentemente ai raggi g, per cui la particolare tecnica del metodo Radiografico che prevede l'utilizzo di isotopi radioattivi viene comunemente denominata GAMMAGRAFIA.

L'insieme del fenomeno che vede coinvolta la continua trasformazione del nucleo di un isotopo radioattivo prevalentemente instabile, con conseguente emissione di radiazione verso l'esterno, prende il nome di ATTIVITA' dell'ISOTOPO, ed il suo valore diminuisce nel tempo man mano che l'isotopo in questione si avvicina verso la sua condizione di stabilità naturale.

TEMPO DI DECADIMENTO: tempo necessario affinché si dimezzi l’ATTIVITÀ' dell'ISOTOPO:

Iridio-192: 75 giorni

Cobalto-5: 3 anni

Cesio<<. 30 anni

Radio<. 1620 anni

E’ possibile effettuare alcune generali considerazioni sui vantaggi e gli svantaggi tra l'impiego della Radiografia e quello della Gammagrafia; in particolar modo, per quanto concerne l'utilizzo di Isotopi Radioattivi, è possibile affermare:

VANTAGGI

- Costo contenuto.

- Contenitore piccolo e facilmente trasportabile.

- Sorgente molto piccola che può passare in aperture strette.

- Nessuna alimentazione elettrica.

SVANTAGGI

- Richiedono accorgimenti protezionistici per il personale addetto ai lavori.

- Nelle radiografie si ha meno contrasto.

- La capacità di penetrazione dipende dal tipo di isotopo.

- Occorre considerare i costi di sostituzione dell'isotopo in funzione del decadimento della sua attività.

Per una corretta esecuzione dell'esame radiografico o gammagrafico, in termini di qualità dell'immagine, risulta di basilare importanza la corretta interazione di tre parametri:

• intensità di radiazione

• tempo di esposizione

• distanza dal componente

Se nell'oggetto esaminato esistono difetti quali cavità, fessure, grosse inclusioni meno assorbenti della matrice o discontinuità del materiale più denso e quindi più assorbente, sulla lastra si formeranno macchie più scure o più chiare, d'intensità proporzionale allo spessore del difetto, il quale apparirà delimitato dalla sua proiezione prospettica.

•Tali tecniche radiografiche hanno il pregio di fornire una documentazione diretta, duratura, obiettiva e dimensionale del pezzo esaminato.

• I raggi X e g possono essere molto pericolosi poiché risultano altamente ionizzanti, cioè possono distruggere i legami molecolari della materia organica.

• Tale metodo, pur risultando proficuo per l'esame di pezzi di geometria semplice diventa di difficile applicazione quando la geometria dei pezzi diventa complessa in quanto l'interpretazione dei risultati può dar luogo ad ambiguità; inoltre tale tecnica non può dare indicazioni sulla profondità del difetto rilevato, se non con due proiezioni ortogonali fra loro.

•I raggi X non superano spessori di acciaio agg o supe a o spesso d acc a o superiori a circa 60 mm, mentre i raggi g, anche nei casi migliori non superano i 180 mm.

•Il maggior svantaggio del metodo radiografico industriale è che i risultati delle analisi sono ottenuti 'off line', ossia fuori dalla linea di produzione, dopo il processo di sviluppo fotografico. Si avverte invece la forte esigenza da parte delle industrie di misure dello spessore delle pareti dei tubi 'in line',senza la necessità di bloccare parti del ciclo produttivo.

•Alta sensibilità. Si riescono a rivelare difetti molto piccoli.

•Buon potere di penetrazione. Permette l'ispezione di grosse sezioni.

•Accurata determinazione della posizione delle imperfezioni e della gravità delle stesse.

•Veloce tempo di risposta. Sono possibili test automatici ad alta velocità.

•E' richiesto l'accesso ad una sola superficie del mezzo di ispezione

•Impossibilità di utilizzo su materiali ad alta attenuazione acustica e con geometria complessa.

•L’eccessiva rugosità della superficie di scansione nelle ispezioni a contatto

•La non facile interpretazione delle indicazioni fornite da un esame ultrasonoro necessita di operatori altamente qualificati e di notevole esperienza.

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-010 - M. Cavallini, F. Iacoviello - Materiali Metallici - Francesco Ciolfi Editore, via E. De Nicola, Cassino

Bib-TS-011 - W. Nicodemi - Metallurgia - Masson, Milano

Bib-TS-012 - A. Cigada - Struttura e proprietà dei materiali metallici - Città Studi, Milano

Bib-TS-013 - Lucidi del corso di "Metallurgia" sono disponibili in formato pdf all’indirizzo: http://www.metallurgia.unicas.it