Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Meccanica del mezzo continuo e dei

materiali

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-H01 - Meccanica - Pag. ATS-H01.13

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2012 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

Nel campo dei metalli si definisce come durezza la resistenza che il metallo preso in considerazione oppone all'azione di un penetratore cui sia applicato un carico statico.

Il penetratore normalmente deve agire su una superficie liscia e piana, esente da ossidi ed impurezze superficiali.

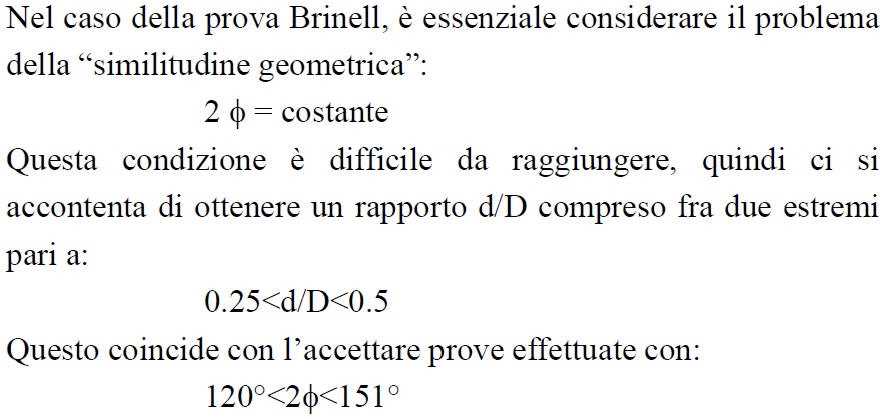

La prova consiste nel far penetrare nel pezzo in esame una sfera acciaio molto duro di diametro "D" mediante applicazione di un carico "F", e nel misurare il diametro "d" dell'impronta lasciata dal penetratore sulla superficie del pezzo, dopo avere tolto il penetratore.

Simulazione di una prova di nano-durezza effettuata su un monocristallo di Cu. La durezza può essere correlata con la densità di dislocazioni

La procedura è la seguente:

• Si sceglie una coppia F,D in modo da ottenere un rapporto F/D2 pari ad uno dei seguenti valori: 30, 20, 10, 5, 2.5, 1.25, 0.5

• Si effettua la prova, ottenendo d.

• Si calcola d/D. Se il valore ottenuto è contenuto nell’intervallo, la prova è valida.

Se il valore è più elevato, vuol dire che il materiale non è molto duro e va quindi scelto un rapporto F/D2 più piccolo.

Se il valore è più basso, il materiale è troppo duro, e va quindi scelto un valore F/D2 più alto.

1955 Il penetratore è costituito da una piramide retta, a base quadrata, di diamante, con l'angolo al vertice (angolo fra due facce opposte) di 136°.

La prova si svolge applicando un carico di 294 N ( = 30 kgf) per 10-15 s. Possono essere anche usati carichi diversi, ma sempre compresi nell'intervallo 49-980 N ( = 5-100 kgf).

La durezza Vickers è data dalla formula:

HV = 0.189 F/d2

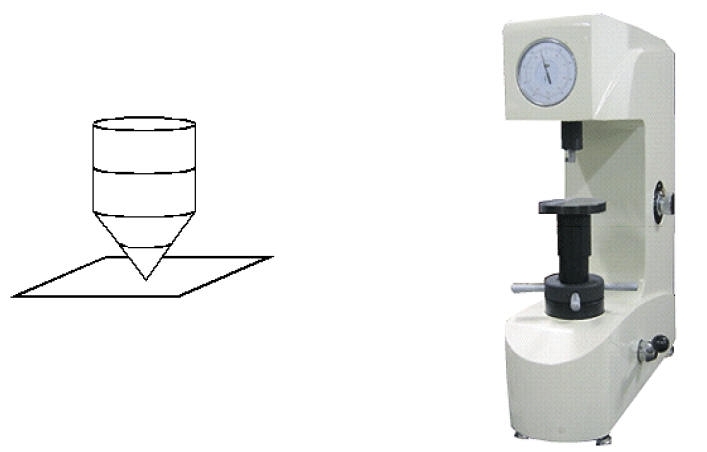

Possono essere definite due diverse scale B e C a seconda che il penetratore sia una sfera di acciaio temprato e levigato (scala B) o sia un cono di diamante a base circolare con punta arrotondata ed angolo al vertice di 120° (scala C).

La prova si svolge nel seguente modo:

- Viene applicato un precarico iniziale F0= 98N

- si azzera l'indicatore di profondità;

- si applica un secondo carico F1 pari a 980 N nel caso della scala B, pari a 1470 N nel caso della scala C;

- dopo 30 s il carico F1 viene tolto, lasciando il carico F0 applicato sul penetratore, immerso nel pezzo per un certo tratto "e"(l'unità di misura adottata per "e" è 0.002 mm);

- la durezza Rockwell (HRB oppure HRC) è data dalla differenza fra 100 ed il valore dell'accrescimento rimanente "e" della profondità dell'impronta

Le rotture possono avvenire per carichi inferiori al limite elastico.

Ciò avviene in condizioni particolari, in corrispondenza delle quali il metallo mostra un comportamento fragile. I fattori principali sono:

• La triassialità degli sforzi.

• L’abbassamento della temperatura.

• L’aumento della velocità di deformazione.

• L’aumento delle dimensioni del pezzo.

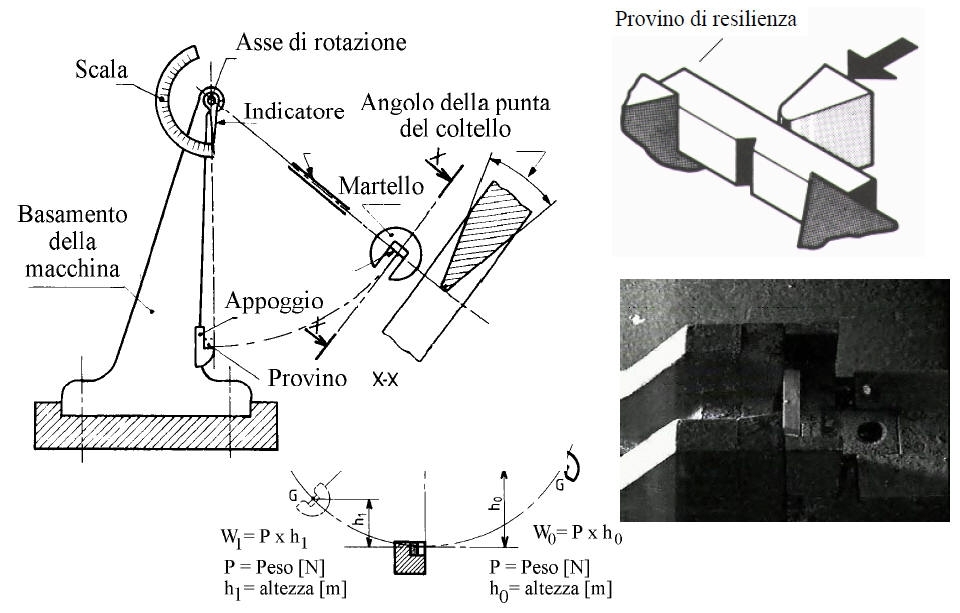

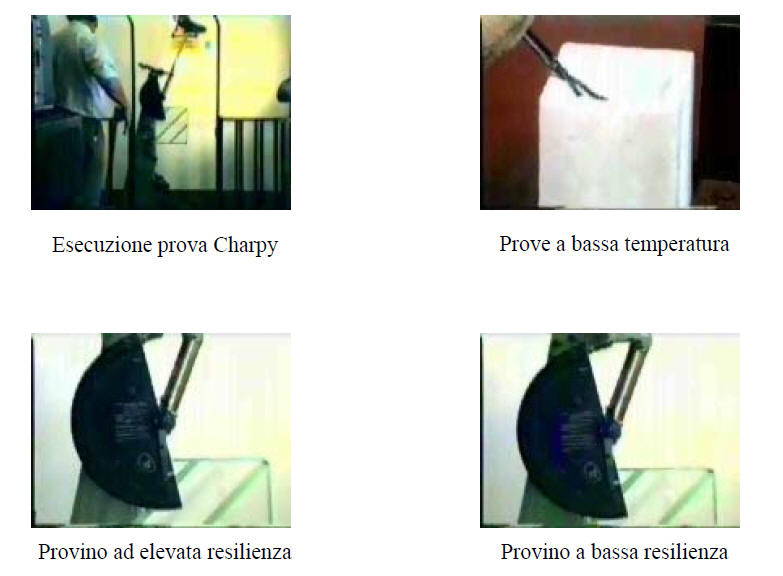

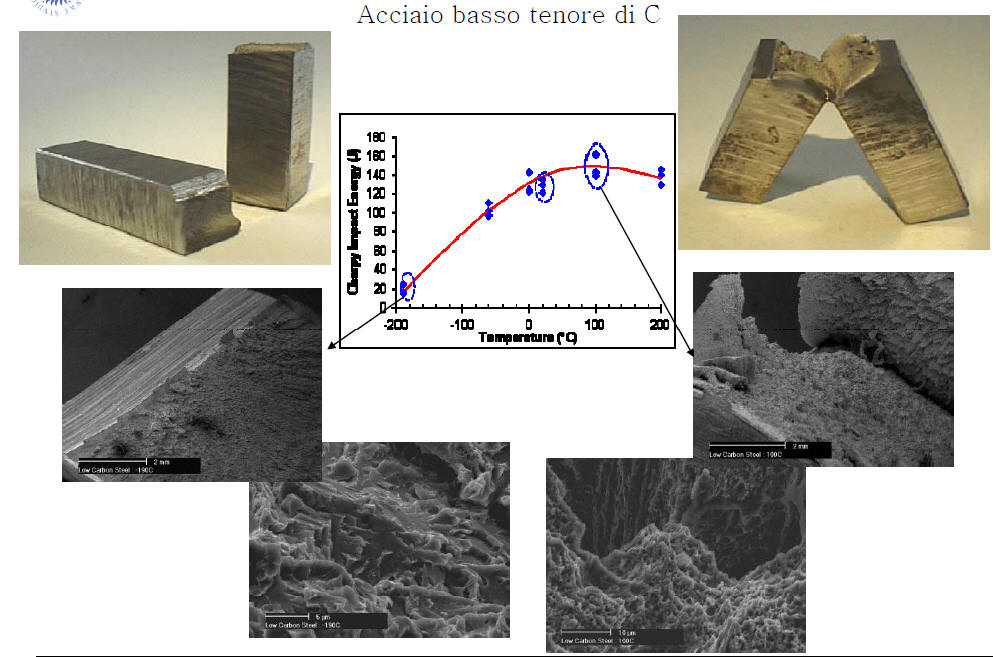

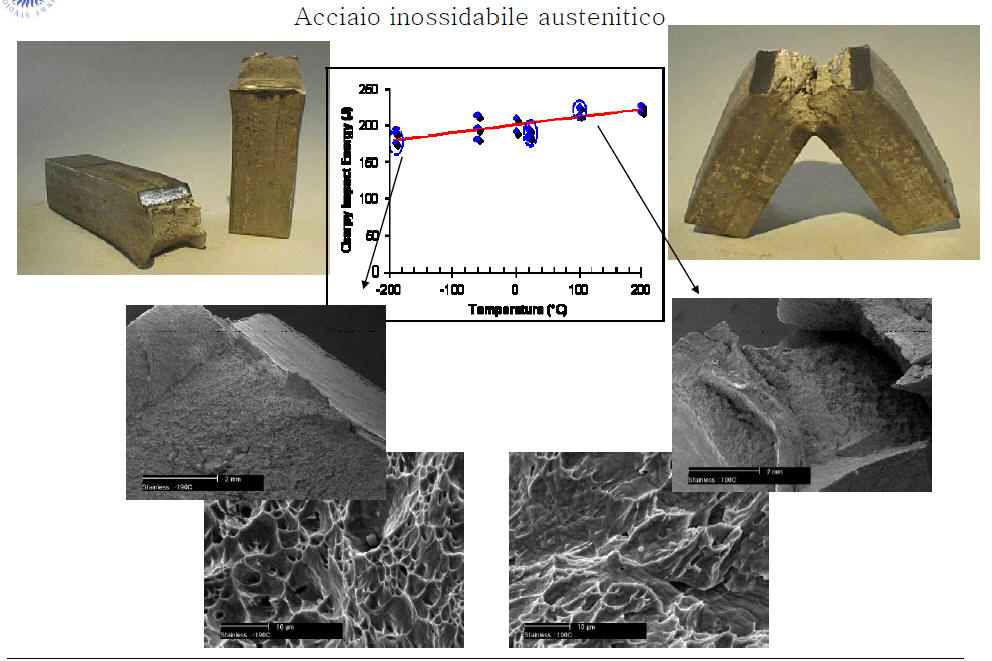

La prova Charpy consiste nel rompere con un colpo di pendolo un provino intagliato. Tale provino viene colpito al centro, dopo essere stato opportunamente posizionato su due appoggi. Dal risultato della prova si ottiene l’energia W assorbita durante il colpo del maglio. La resilienza è pari all’energia assorbita per unità di superficie (espressa in J/cm2).

La resilienza può diminuire per diverse ragioni:

• Progettazione errata:

-

errata valutazione delle reali sollecitazioni

-

eccessive concentrazioni degli sforzi (intagli, diminuzioni improvvise di sezione)

-

acciaio con Tt troppo elevata

-

saldature troppo numerose o con ubicazione infelice

-

eccessiva rigidezza

• Processo di fabbricazione (al crescere del tenore di O2 aumenta la Tt)

• Lavorazione a caldo: al crescere della T di fine lavorazione aumenta la Tt

• Trattamento termico: Fragilità al rinvenimento, tipica degli acciai al Cr. Aumenta con la presenza di N, P, Mg, Sn, V e viene fortemente ridotta dal Mo.

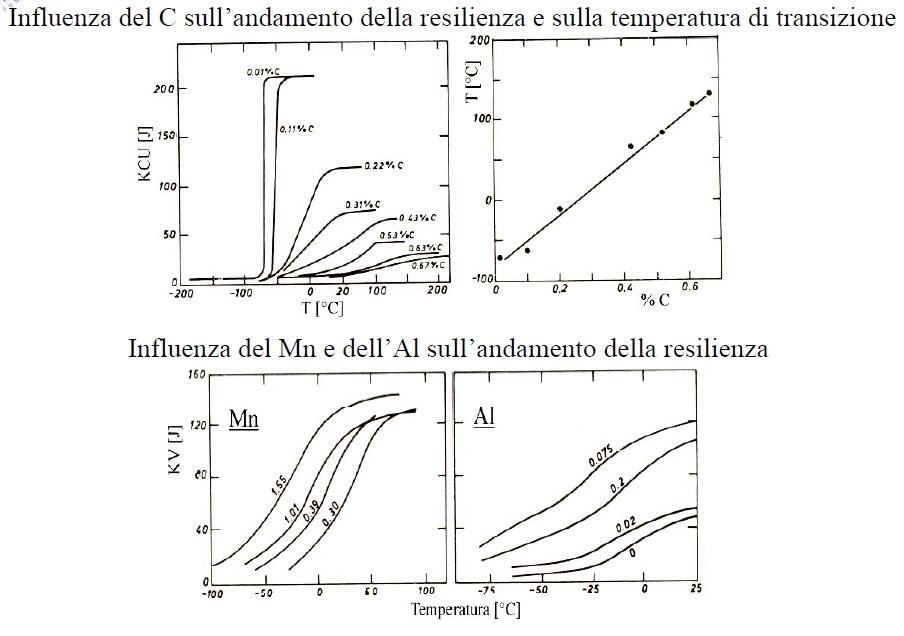

• C: aumenta R, diminuisce duttilità, aumenta Tt

• Mn: per tenori <1.5% si ha diminuzione Tt. Se il rapporto Mn/C cresce si ha diminuzione della Tt

• Al: aggiunto per disossidare il bagno , fa diminuire la dimensione del grano. Al di sopra del 0.1% residuo l’effetto diviene negativo

• Ni: Tt diminuisce fortemente. Al disopra del 13% la transizione scompare

• S: fino allo 0.04% non influisce

• P: si ha un aumento della Tt di 7-8°C ogni 0.01% di aggiunta

• Si: fino al 0.15-0.3% fa diminuire la Tt

• Cr: fino allo 0.9% non non ha influenza. Aumenta fortemente la suscettibilità al fenomeno della fragilità al rinvenimento.

• Mo: fa diminuire la Tt

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-010 - M. Cavallini, F. Iacoviello - Materiali Metallici - Francesco Ciolfi Editore, via E. De Nicola, Cassino

Bib-TS-011 - W. Nicodemi - Metallurgia - Masson, Milano

Bib-TS-012 - A. Cigada - Struttura e proprietà dei materiali metallici - Città Studi, Milano

Bib-TS-013 - Lucidi del corso di "Metallurgia" sono disponibili in formato pdf all’indirizzo: http://www.metallurgia.unicas.it

Bib-TS-149 - Sergio Rosati, Fisica generale, Casa editrice Ambrosiana, Milano 1994

Bib-TS-150 - William D. Callister, Scienza e ingegneria dei materiali, EdiSES, Napoli 2002