Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Meccanica del mezzo continuo e dei

materiali

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-H01 - Meccanica - Pag. ATS-H01.10

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2012 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

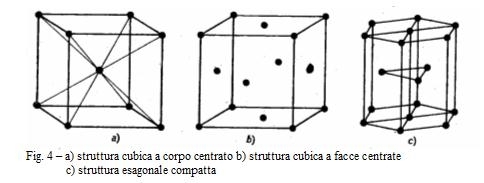

Tutti i materiali metallici impiegati nella pratica costruttiva solidificano in una delle forme cristalline seguenti, fig. 4:

-

cubica facce centrate (Al; Cu; Ni; Fe

cubica corpo centrato (Fe-

esagonale compatta (Ti, Be, Mg)

La solidificazione inizia contemporaneamente in diversi punti della massa liquida ed i cristalli, detti grani, crescono indipendentemente, ciascuno con il proprio orientamento sino a venire in contatto. La zona in cui il grano è a contatto con quelli adiacenti, detta bordo del grano, presenta distorsioni e difetti nel reticolo, per la diversa orientazione di questo rispetto a quelli confinanti. Se la lega solidifica dando origine a due fasi si avranno nel solido grani dell’una e dell’altra fase, con una disposizione dipendente dall’ordine di solidificazione.

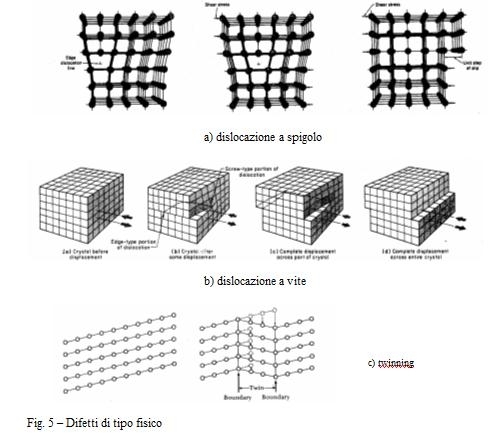

All’interno il reticolo presenta numerosi difetti di tipo fisico: vacanze, difetti nella successione degli strati, dislocazioni a spigolo, dislocazioni a vite, twinning, (vedere fig. 5), e difetti di tipo chimico: dovuti alla soluzione nel reticolo di atomi diversi, introdotti nel processo di produzione o aggiunti appositamente per conferire determinate caratteristiche al materiale.

Le soluzioni possono essere “di sostituzione”, se l’atomo di soluto occupa nel reticolo il posto di uno del solvente, od “interstiziali”, se l’atomo di soluto occupa uno spazio nel reticolo tra gli atomi di solvente.

Mentre le soluzioni interstiziali hanno limiti di solubilità stretti quelle di sostituzione possono arrivare alla solubilità completa .

In certe leghe la solubilità di alcuni elementi cresce con la temperatura, E’ quindi possibile sciogliere quantità di soluto ad alta temperatura, che nel raffreddamento restano in soluzione in eccesso, in condizioni metastabili. Con un opportuno trattamento termico, costituito da un riscaldamento mantenuto per un tempo abbastanza lungo, si può ottenere la precipitazione del soluto in forma più o meno fine a dispersa, sovente come composto intermetallico. Questo procedimento, noto come “invecchiamento artificiale” od “indurimento per precipitazione”, conferisce al materiale caratteristiche di elevata resistenza meccanica.

Comunque, in generale, i metalli puri, o contenenti piccole percentuali di altri elementi, hanno una capacità di deformazione superiore a quella delle leghe.

Sono però sufficienti talvolta piccolissime percentuali di determinati elementi per ridurre in maniera notevolissima la loro capacità di deformazione.

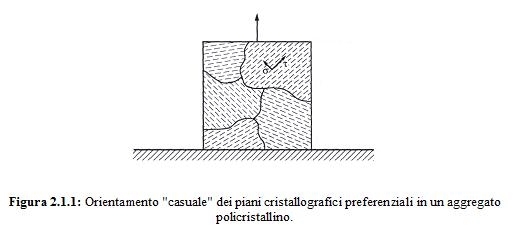

Perché un materiale metallico si deformi permanentemente sotto l'azione di sollecitazioni esterne occorre che, nelle diverse cristalliti, la componente tangenziale τ delle sollecitazioni applicate raggiunga, e superi in seguito, la "tensione tangenziale critica" o "taglio critico" τE prima che la componente ν, normale ai piani preferenziali di scorrimento, raggiunga il valore della "tensione normale critica" σR (fig. 2.1.1); perché questo avvenga è necessario che la tensione applicata, normale alla sezione retta della provetta, sia superiore al carico limite di elasticità RE e inferiore al carico di rottura Rm.

Un aggregato metallico sarà tanto più deformabile quanto più (nell'intervallo di temperatura nel quale viene effettuata la lavorazione plastica) è piccolo il valore del carico limite di elasticità RE.

Nelle leghe ferrose il carbonio limita la capacità di deformazione, che è assai modesta per percentuali di carbonio di circa 1%, e scompare completamente per percentuali di carbonio di ~ 2,5% (ghise).

Il silicio esercita una azione analoga a quella del carbonio, ma meno energica; percentuali di fosforo di ~ 0,4% fanno aumentare notevolmente la grana della lega di ferro rendendola assai fragile a freddo, mentre percentuali minime di zolfo (0,1%) rendono la lega Fe-C fragile a caldo pur lasciandole una certa plasticità a freddo; la presenza nell'acciaio di tungsteno, cromo, molibdeno, mentre da un lato porta un aumento sensibile delle caratteristiche meccaniche, dall'altro fa diminuire notevolmente la sua capacità di deformazione.

Per quanto riguardale leghe del rame, l'ottone conserva notevole plasticità fino a percentuali di Zn del 35% e si lascia lavorare a freddo; per percentuali di Zn comprese fra il 35% e il 45% la lega può essere lavorata a caldo; mentre la capacità di deformazione è praticamente nulla per percentuali di Zn>45%.

Il bronzo conserva notevole capacità di deformazione fino a percentuali di Sn del 10% e può essere lavorato sia a freddo che a caldo; per percentuali di Sn comprese tra il 10% e il 25% può essere lavorato solo a caldo (θ> 500 °C); la sua plasticità scompare per percentuali di Sn > 25%.

Per quanto riguarda le leghe di alluminio da lavorazione plastica, i più importanti elementi che sono utilizzati in leghe binarie, ternarie, o polinarie, con alluminio sono: Mn; Mg; Si; Zn; Cu.

Per quanto detto prima, il metallo puro Al ha una notevole capacità di deformazione (è nettamente superiore a quella delle sue leghe) perché appartiene al sistema cubico facce-centrate, che è quello che ammette il maggior numero di piani di scorrimento.

La lega Al-Mn si lavora assai bene per deformazione plastica. Viene utilizzata, generalmente, con una percentuale di manganese fino ad un massimo di 1,5%; valori superiori di Mn portano generalmente ad una notevole fragilità dei semilavorati derivante dalla formazione di grossi cristalli di composto intermetallico MnAl2 (i composti intermetallici sono costituzionalmente fragili, specialmente se, come nel caso presente, formano grossi grani isolati).

La lega Al-Mg è utilizzata per lavorazioni plastiche fino ad una percentuale di Mg di 5%. Al di sopra del 5% di Mg, specialmente se la lavorazione plastica è tale da indurre un certo grado di incrudimento, la lega è sottoposta a pericolosi fenomeni di tensocorrosione.

Lo stesso fenomeno non si manifesta nei getti, con % di Mg anche del 10%. Si ritiene quindi che il fenomeno della tensocorrosione sia legato alla formazione di "struttura" derivante dalla lavorazione per deformazione plastica.

Il fenomeno della "tensocorrosione" è un fenomeno cosiddetto di "rottura differita", che si manifesta sia nelle leghe leggere da lavorazione plastica, sia negli acciai ad alta resistenza, sia in alcune leghe di rame (in genere ottoni) sia in altri metalli e leghe.

In generale la resistenza di un materiale è valutata indipendentemente dalla durata del carico applicato.

In alcuni casi invece il materiale, sottoposto ad una sollecitazione di tensione costante, si rompe dopo che è trascorso un dato tempo dall'applicazione del carico, pur essendo esso di valore inferiore al carico di snervamento del materiale.

Si attribuisce questo fenomeno ad azione di attacco chimico da parte del vapor d'acqua e dell'anidride carbonica presenti nell'atmosfera; nelle costruzioni navali, ad azione chimica derivante dall'acqua di mare (idrogeno), o comunque da fenomeni di corrosione infracristallina che provoca, se non altro per effetto di intaglio, una notevole diminuzione delle caratteristiche di resistenza del materiale.

Il fenomeno della tensocorrosione è caratterizzato da rottura fragile, cioè la rottura non è accompagnata da una sia pur minima deformazione né totale né locale e la rottura avviene bruscamente senza alcun segno premonitore. La tensocorrosione si differenzia nettamente dallo "scorrimento viscoso" che si verifica anch'esso sotto carico costante ma che si manifesta con allungamento permanente che può arrivare fino a rottura.

Il silicio in generale non viene usato in lega binaria Al-Si da lavorazione plastica (è molto usato invece in leghe da fonderia) perché ha la tendenza ad esercitare una azione indurente e fragilizzante sulla lega, senza peraltro portare miglioramenti sensibili nelle caratteristiche meccaniche della lega stessa.

È molto usata invece la lega ternaria Al-Mg-Si che forma la lega pseudobinaria Al-Mg2Si la quale presenta una buona capacità di deformazione nello stampaggio a caldo.

Lo zinco è molto usato nella lega ternaria Al-Zn-Mg che forma la lega pseudobinaria Al-Mg-Zn2 che è alla base del gruppo di leghe leggere da deformazione plastica ad altissima resistenza (leghe tipo Ergal).

Notissime infine sono le leghe Al-Cu; Al-Cu-Mg e derivate, bonificabili da lavorazione plastica (leghe tipo Avional o duralluminio).

Le leghe binarie Al-Cu possono essere lavorate per deformazione plastica fino a tenori di rame molto elevati (12%). L’assenza del Mg facilita la lavorazione per deformazione plastica e specialmente la fucinatura.

Le leghe ternarie Al-Cu-Mg, tipo Avional, hanno Cu = 4%: Mg = 0,5% e un carico di rottura di 500 N/mm2 allo stato bonificato.

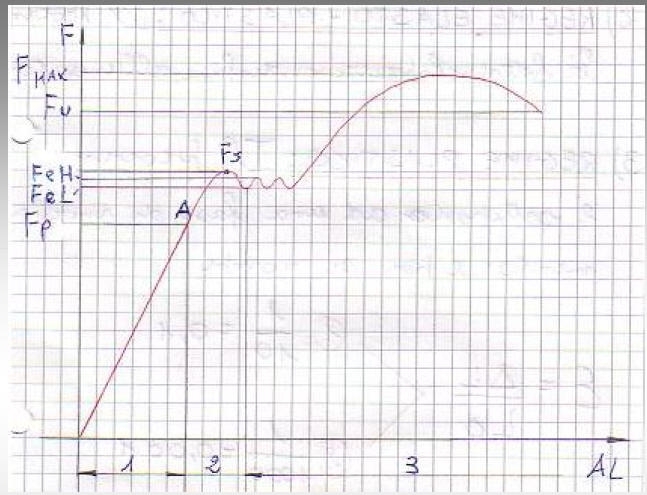

Analizzando un generico grafico carichi-allugamenti relativo a un acciaio dolce, possiamo suddividerlo in tre zone:

1.Regime elastico

2.Regime elasto-plastico

3. Regime Plastico

In questa fase i costituenti del corpo solido cristallino si deformano elasticamente in quanto la deformazione è reversibile.

Pertanto tutto il lavoro necessario per l’allungamento viene assorbito sotto forma di energia potenziale elastica, dovuta alla variazione delle distanze interatomiche nel reticolo: questa energia resta così pienamente disponibile per la deformazione inversa. Pertanto si può definire l’elasticità la proprietà della materia in virtù della quale i corpi metallici deformati per effetto di un carico esterno riacquistano la forma e le dimensioni originarie al cessare di questo. In questa fase esiste proporzionalità diretta tra i carichi e gli allungamenti.

Pertanto la prima parte del grafico è rappresentata da un tratto rettilineo corrispondente al campo di validità della legge di Hooke (entro determinati limiti le deformazioni provocate dalle sollecitazioni sono proporzionali alle sollecitazioni stesse):

ΔL / L0= Fi/ E S0

dove:

ΔL è l’allungamento elastico,

L0 è la lunghezza iniziale tra i riferimenti prima dell’applicazione del carico,

S0 è l’area della sezione trasversale della parte calibrata della provetta, misurata prima dell’inizio della prova,

Fi è un carico qualsiasi fornito dalla macchina di prova e il cui valore è compreso entro il regime elastico,

E è il modulo di elasticità normale, il cui valore è un parametro indicativo del comportamento di ciascun materiale in condizioni di sollecitazione normale.

Di conseguenza il punto A del diagramma rappresenta il carico limite di proporzionalità Flp cioè il carico oltre il quale cessa di avere valore la legge di proporzionalità tra carichi ed allungamenti.

Pertanto al cessare del carico le deformazioni permanenti sono nulle poiché il corpo riacquista la forma e le dimensioni iniziali.

L’elasticità nei metalli è data dalle forze interatomiche che agiscono nel senso di riportare gli atomi spostati nella loro posizione di equilibrio. Queste forze derivano da legami primari forti e quindi i moduli sono elevati.

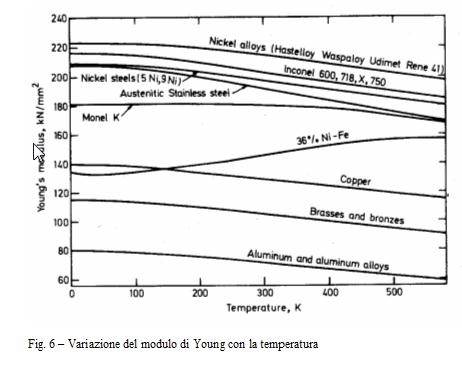

Va osservato che nei cristalli vi sono direzioni in cui la densità di atomi è maggiore e di conseguenza le forze sono maggiori. Il modulo di Young è maggiore nelle direzioni di maggior impacchettamento. Nei materiali la struttura è costituita da un aggregato di grani diversamente orientati e quindi il modulo è una media dei moduli dei grani ed il materiale può essere considerato isotropo.

L’effetto della diminuzione di temperatura sul modulo è strettamente collegato alla sua influenza sulla contrazione termica, in quanto diminuisce lo spazio interatomico. Quindi il modulo aumenta al diminuire della temperatura, ma in modo molto contenuto e l’aumento tende ad annullarsi avvicinandosi allo zero assoluto.

Nella fig. 6 è riportato l’andamento di E in funzione della temperatura per alcuni materiali. Si nota il comportamento anomalo dell’invar.

Il materiale sotto carico subisce allungamenti determinati dalla somma di deformazioni elastiche e deformazioni plastiche: gli allungamenti crescono più rapidamente dei carichi e pertanto la legge di Hooke non è più rispettata.

Al cessare del carico la provetta subisce un ritorno elastico e conserva una deformazione plastica di piccola entità. In alcune regioni gli atomi del reticolo, anche al cessare della sollecitazione, non ritornano nella posizione primitiva poiché una parte del lavoro assorbito per l’allungamento durante questa fase viene immagazzinata sotto forma di energia elastica che ha un carattere reversibile (cioè non si produce calore) e una parte viene dissipata sotto forma di calore causando una deformazione plastica irreversibile.

Quando la sollecitazione cresce oltre il carico limite di elasticità, le distanze interatomiche del reticolo sono divenute così grandi che anche al cessare della sollecitazione gli atomi non riprendono la posizione primitiva in quanto hanno trovato un equilibrio su nuove posizioni reticolari scorrendo plasticamente.

Le deformazioni sono perciò irreversibili e di conseguenza ha inizio la deformazione plastica.

Il carico di snervamento FeH è il valore del carico nell’istante in cui si osserva effettivamente la prima diminuzione del carico in corrispondenza del quale si passa bruscamente dalla piccole alla grandi deformazioni.

Il carico di snervamento inferiore FeL è il valore più basso del carico raggiunto nel corso dello snervamento. L’allungamento localizzato si produce nella provetta accompagnato da una visibile riduzione di sezione (strizione) che si concentra in una zona determinata della provetta in corrispondenza della quale si manifesterà la rottura. La rottura della provetta viene indicata con il carico ultimo Fu.

I materiali metallici sono caratterizzati in misura maggiore o minore dalla capacità di deformarsi plasticamente.

Superato il limite elastico il materiale si deforma in modo permanente, a volume costante per scorrimento dei piani di atomi, l’uno rispetto all’altro. Questo scorrimento non avviene in modo casuale, ma, di preferenza secondo i piani di maggior densità atomica e su questi nelle direzioni di maggior densità. La combinazione di una direzione e di un piano di scorrimento si chiama “sistema di scorrimento”.

Se per qualche ragione è impedito lo scorrimento lungo un sistema di massima densità, che richiede il minor sforzo (sistema primario), intervengono altri sistemi secondari.

Dovendo rispettare la congruenza con i vicini, un grano non può deformarsi secondo un solo sistema di scorrimento. E’ stato dimostrato che per rispettare questa condizione occorre che siano attivi almeno cinque sistemi di scorrimento.

Le differenze che si riscontrano nel comportamento dei materiali possono essere attribuite fondamentalmente ai differenti sistemi microscopici di deformazione che operano nelle diverse strutture cristalline.

In tutti i casi se si valuta lo sforzo necessario per produrre in un cristallo lo scorrimento di un piano di atomi rispetto ad un altro (scorrimento simultaneo), si ottengono valori molto elevati, ordini di grandezza maggiori di quelli riscontrati sperimentalmente.

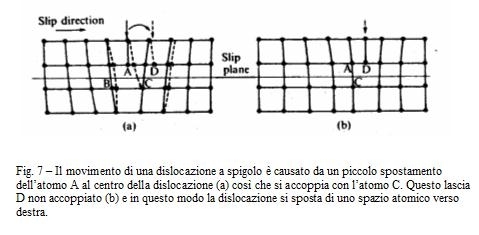

La spiegazione di questa differenza risiede nel fatto che lo scorrimento non avviene simultaneamente, cioè tutti gli atomi si spostano contemporaneamente di un passo, ma in modo consecutivo secondo un meccanismo che si sviluppa per mezzo delle dislocazioni presenti nel cristallo. La deformazione risulta prodotta dallo spostamento della dislocazione, una distanza atomica alla volta e quando la dislocazione ha attraversato tutto il cristallo si è prodotto uno scorrimento pari ad una distanza atomica (fig. 7).

Il numero di dislocazioni inizialmente presenti non è così elevato da giustificare le deformazioni complessive che si ottengono, ma debbono intervenire dei meccanismi che funzionano da sorgenti.

Lo spostamento delle dislocazioni è bloccato dai bordi dei grani e nuove sorgenti che richiedono tensioni maggiori devono essere attivate. Questa sequenza provoca un rapido incrudimento già nella fase iniziale della deformazione plastica, tanto più forte quanto più piccoli sono i grani.

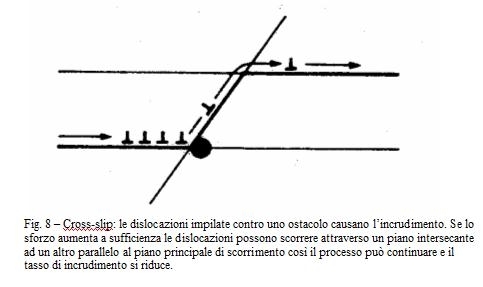

Tutte le imperfezioni che interrompono la regolarità del cristallo costituiscono un ostacolo al movimento delle dislocazioni. In particolare le dislocazioni stesse, spostandosi secondo sistemi di scorrimento che si intersecano, interagiscono dando origine a barriere che impediscono il passaggio di altre dislocazioni. La deformazione prosegue con tensioni sempre più alte, sino a raggiungere valori tali che le dislocazioni riescono a superare le barriere trasferendosi su un piano di scorrimento parallelo, fig. 8 (cross-slip). L’incrudimento cresce meno velocemente e tende a stabilizzarsi.

In generale i difetti che provocano distorsioni di poche distanze reticolari sono dipendenti dalla temperatura mentre sono poco influenzati i difetti più estesi.

Esempi di deformazioni plastiche:

.

|

Laminazione: il materiale è costretto a passare tra due cilindri rotanti in senso inverso l'uno rispetto all'altro e si trasforma in lamina; si sfrutta la proprietà tecnologica chiamata "malleabilità". |

|

Trafilatura: consiste nel far passare una barra di data sezione in un foro di sezione più piccola. La barra è sottoposta allo sforzo di trazione, per cui si deforma e si allunga, sfruttando la duttilità. |

|

Estrusione: consiste nel costringere il materiale a passare attraverso un'apertura detta "matrice" della forma voluta. Il materiale è sottoposto a uno sforzo di compressione e assume la forma e le dimensioni della matrice. |

|

Fucinatura: i materiali a caldo vengono deformati per mezzo di urti o pressioni con martelli. |

|

Stampaggio: i materiali vengono deformati per mezzo di urti o pressioni con magli o presse che forzano il pezzo fra due stampi. |

|

Imbutitura: i materiali, in genere lamine, a freddo vengono deformati per mezzo di urti o pressioni con magli o presse che attivano un punzone contro una matrice. |

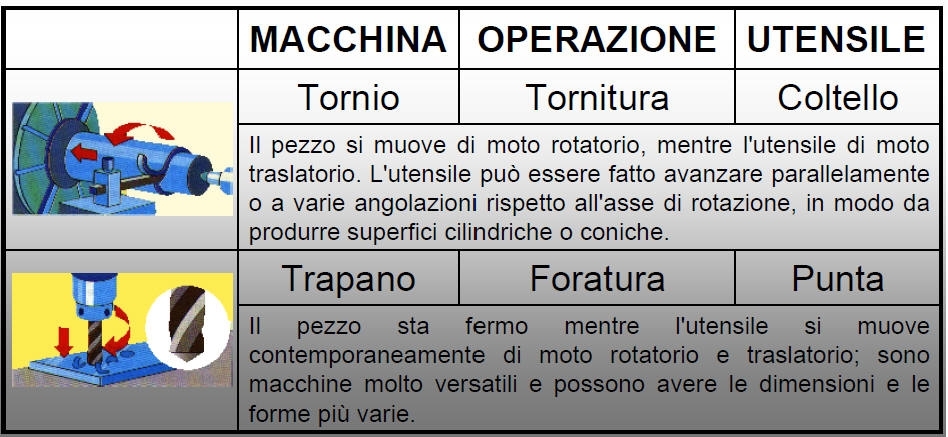

Sono lavorazioni con cui si trasforma un pezzo grezzo o semilavorato in un prodotto finito, asportando il materiale, generalmente sotto forma di trucioli di dimensioni variabili, per mezzo di un utensile.

Carico al limite di proporzionalità. Il punto Fp rappresenta il limite in cui il materiale si allunga in modo proporzionale al carico, rispondendo alla legge di Hooke.

Carico unitario al limite di proporzionalità. E’il carico al limite di proporzionalità ma riferito alla sezione di una provetta unitaria di 1 mm²,dove S0 è la sezione iniziale e Fp il carico al limite di proporzionalità.

Carico unitario al limite di elasticità: Aumentando la sollecitazione al di sopra di Fp la provetta si comporta elasticamente sino a un punto non individuabile sui grafico ma che si trova tra A e B. In corrispondenza di questo punto si ha rispettivamente:

- il carico al limite di elasticità Fe;

- il carico unitario al limite di elasticità Re dato da:

Carico unitario di snervamento: Quando, aumentando la sollecitazione, si perviene al punto B del grafico si hanno generalmente dei bruschi allungamenti della provetta. Questi allungamenti sono imprevisti e avvengono con improvvisi cedimenti della provetta per cui diminuisce la forza di trazione applicata e il grafico assume una forma ad andamento alterno caratteristico sino al punto D del grafico stesso. Successivamente questi bruschi cedimenti della provetta scompaiono ed essa riprende ad allungarsi regolarmente a mano a mano che il carico aumenta. In corrispondenza del punto B si ha il ''carico di snervamento" FeH e il "carico unitario di snervamento" ReH dato da:

Carico unitario al limite di elasticità convenzionale: Dal punto di vista teorico non c'è alcuna difficoltà nel definire i due carichi al limite di elasticità (simboli rispettivamente F ed Re). Dal punto di vista pratico invece la loro determinazione è impossibile, in quanto sul grafico carico-allungamenti non sono individuabili. Pertanto, si assumono dei carichi convenzionali che, in pratica, differiscono poco da Fe(o Re) ma hanno il vantaggio di essere perfettamente rilevabili. Precisamente a F viene sostituito il carico al limite di deformazione permanente Fr(0,002) misurato con la tecnica dei ritorno dei carico a zero. Il corrispondente carico unitario al limite di elasticità convenzionale viene conseguentemente indicato e definito nel modo seguente:

Carico unitario di rottura: E’il carico totale o unitario corrispondente al punto di massimo; è il parametro più importante della prova di trazione e un indice di giudizio sulla qualità dei materiale. Il carico unitario s’indica con Rm ed è legato al carico totale Fm dalla relazione, dove S0 è la sezione iniziale

Carico unitario ultimo: A partire dal punto E dei grafico inizia un restringimento in una sezione qualsiasi della provetta e avviene la rottura in corrispondenza dei punto U del grafico stesso. Il restringimento della sezione provoca la cosiddetta "strizione'' e la rottura avviene naturalmente in questa sezione ridotta quando il carico unitario ha raggiunto un certo valore (punto U) variabile a seconda dei materiale. Questo carico viene chiamato "carico ultimo" e indicato con Fu; da quest'ultimo si ricava il "carico unitario ultimo" Ru con la relazione, dove S0 è la sezione iniziale

Coefficiente di strizione: E’ già stato detto che a partire dal punto E del grafico avviene una rapida contrazione in una sezione qualsiasi della provetta, fenomeno chiamato "strizione''. Si definisce "coefficiente di strizione" e s’indica con la lettera Z l'espressione:

dove S0 è la sezione iniziale Su è la sezione finale (rottura).

Allungamento di strizione: Questo parametro viene indicato con Az e viene definito dalla seguente relazione:

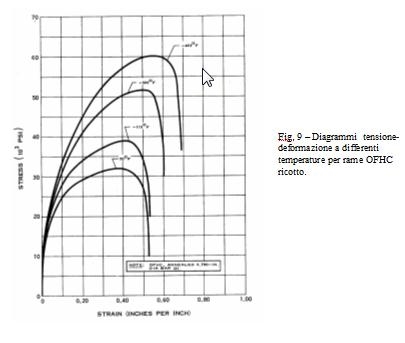

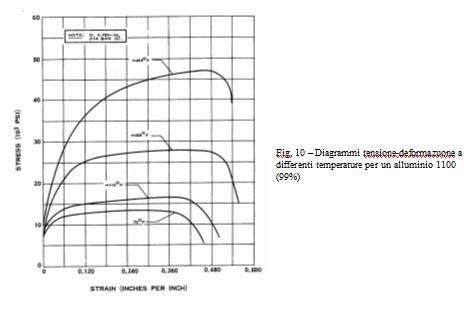

Nelle figure 9, e 10 sono riportate le curve sforzo-deformazione di un campione di rame e di un campione di alluminio, in funzione della temperatura.

Il campione di rame, a temperatura ambiente mostra un certo tasso di incrudimento a dimostrazione che la fase di cross-slip richiede tensioni più elevate. Nell’alluminio questa si manifesta all’inizio della deformazione e la curva ha un andamento più piatto.

Al diminuire della temperatura si può osservare che:

Dal punto di vista pratico si può dire che le caratteristiche meccaniche migliorano, ma la resistenza è molto bassa.

La lavorazione a freddo migliora sia lo snervamento che la resistenza a rottura ma riduce l’allungamento.

L’effetto è dovuto al grande numero di dislocazioni che si producono e restano bloccate.

La presenza di atomi in soluzione ha per effetto di aumentare la tensione di snervamento e di intensificare e prolungare il successivo incrudimento, in conseguenza dell’azione esercitata sulle dislocazioni. L’effetto è proporzionale alla quantità disciolta.

Nei metalli c.f.c. gli atomi di soluto, sia di sostituzione che interstiziali, producono una distorsione simmetrica e l’effetto di pinning è relativamente debole.

La diminuzione di temperatura aumenta sia la tensione di snervamento sia l’incrudimento e la tensione di rottura, mentre influisce meno sull’allungamento.

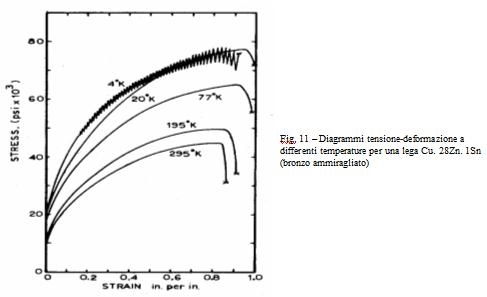

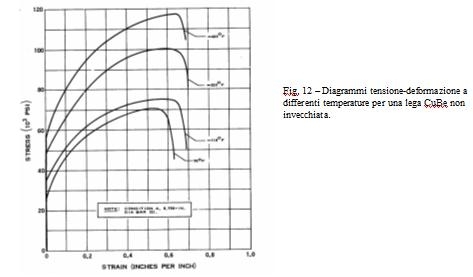

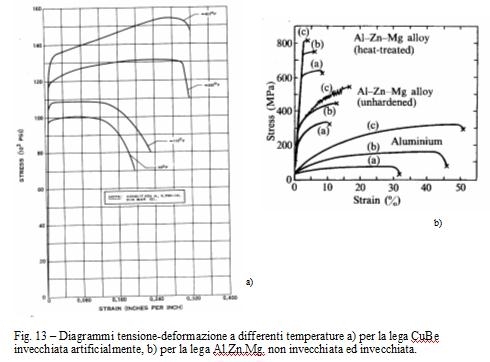

Nelle figg. 11 e 12 sono riportate le curve sforzo deformazione per un ottone e per una lega Cu-Be.

Le proprietà meccaniche, e l’influenza su queste della temperatura, dipendono dal tipo, dalle dimensioni e dalla distribuzione dei precipitati.

Se il precipitato è fine le dislocazioni sono in grado di attraversarlo al raggiungimento di una certa tensione e lo snervamento si presenta in maniera netta.

In generale nella lega indurita per precipitazione la tensione di snervamento è prossima alla resistenza a trazione e non si nota un rapido incrudimento.

Diminuendo la temperatura nel caso della lega Ci-Be si ha un aumento dell’allungamento (fig. 13). Al contrario per la lega Al-Zn Mg l’allungamento diminuisce in modo drastico.

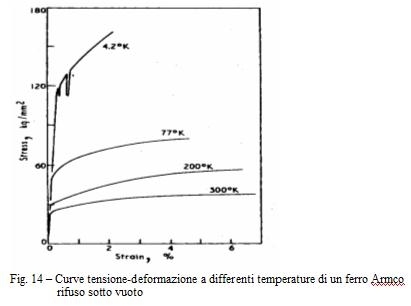

Le proprietà meccaniche dei metalli c.c.c., sono molto influenzate dalla presenza di piccolissime concentrazioni di atomi di impurezze, in particolare interstiziali.

Al contrario dei metalli c.f.c., in quelli corpo centrato il tasso di incrudimento è basso e la deformazione assai ridotta. La diminuzione di temperatura aumenta lo snervamento, aumenta il tasso di incrudimento e diminuisce drammaticamente la deformazione. A bassa temperatura la deformazione plastica, molto limitata è aumentata per effetto del twinning, che avviene di colpo con una caduta di tensione. Nella fig. 14 è mostrato il comportamento di un campione di ferro Armco, rifuso sottovuoto.

Nei metalli c.c.c. le usuali piccole impurezze (azoto, carbonio, ossigeno, idrogeno) occupano posizioni interstiziali al centro delle facce o sugli spigoli.

Questo produce una distorsione tetragonale del reticolo con una forte interazione delle dislocazioni a spigolo e a vite con l’impurezza interstiziale che la blocca. L’indurimento per soluzione non è in pratica utilizzato.

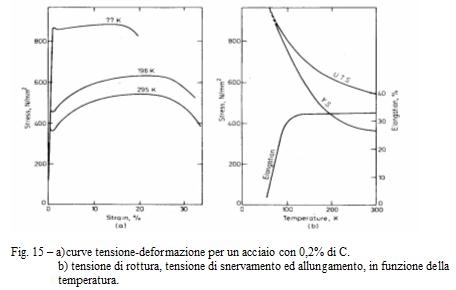

La fig. 15 mostra l’influenza della temperatura su una lega di Fe allo 0,2% di C, allo stato normalizzato. Qui la struttura è data da ferrite primaria a perlite fine (mistura lamellare di ferrite e cementite Fe3C).

Nessun sistema di scorrimento primario è in grado di fornire i cinque sistemi indipendenti di deformazione necessari ad assicurare la congruenza, che sono invece forniti da un sistema di scorrimento secondario.

Un altro modo di deformazione contribuisce alla duttilità dei metalli e.c., il twinning. Verosimilmente questo, producendo un riorientamento dei grani, disposti in modo non favorevole, attiva altri sistemi di scorrimento.

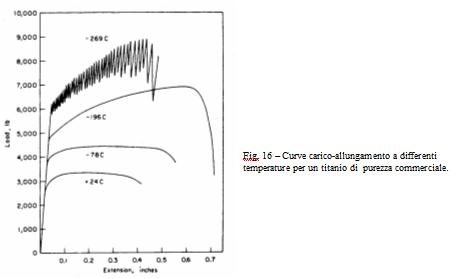

Nella fig. 16 sono riportate le curve sforzo deformazione a diverse temperature per un titanio commercialmente puro.

Si vede che al diminuire della temperatura si ha un considerevole aumento dello snervamento ed un significativo aumento dell’incrudimento.

Il titanio risulta molto sensibile a piccole concentrazioni di impurezze interstiziali il cui effetto è di diminuire il numero di sistemi di scorrimento disponibili per la deformazione plastica. Questo fatto aumenta considerevolmente lo snervamento ma contemporaneamente riduce la deformazione e favorisce l’insorgere della rottura per clivaggio.

Le leghe di titanio sono particolarmente attraenti per l’impiego a bassa temperatura perché hanno un elevato rapporto snervamento/densità ed una bassa conducibilità termica.

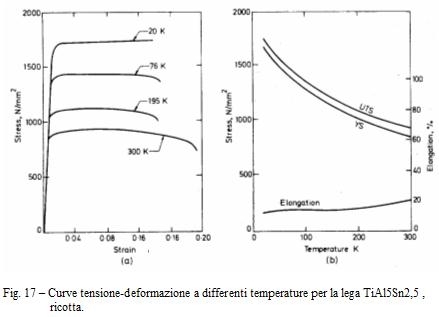

La lega Ti Al5 Sn2,5, è costituita dalla sola fase a, esagonale compatta e presenta migliori caratteristiche di duttilità. Al diminuire della temperatura presenta un sensibile aumento del carico di snervamento, fig. 17.

L’altra lega impiegata, Ti Al6V4 è una lega duplex costituita dalle fasi

a e b (cubica corpo centrato) ed è meno duttile.Per limitare l’effetto delle impurezze interstiziali, sono stati prodotti espressamente per gli impieghi criogenici i gradi E.L.I. (extra low interstitial).

Non vi sono leghe di questo tipo.

L’aggiunta di nickel e di altri elementi come Mn, N, C, Co, Cu in lega con il ferro aumenta il campo di esistenza della fase g

(c. f. c.) ritardando la trasformazione a temperature più basse od eliminandola completamente.E’ quanto si verifica per gli acciaio inossidabili austenitici, leghe di ferro con aggiunta di cromo, nickel, manganese, etc., che secondo l’unificazione U.S.A. sono indicati con i numeri della serie 300.

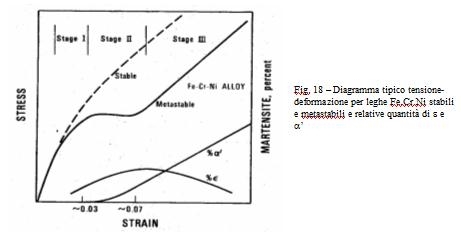

Nei tipi della serie che presentano il minor contenuto di nickel l’austenite non è completamente stabile, e si trasforma in martensite per raffreddamento, per deformazione o per l’effetto combinato.

I prodotti di trasformazione nelle leghe meno stabili (304) sono in realtà due, una fase

e a struttura esagonale ed una a’ a struttura cubica corpo centrata. La struttura e sembra una fase intermedia che si trasforma in a’.In quelle meno instabili (316) si forma solo la fase a’ ed in quelle stabili (310, 310S) non si ha trasformazione, fig. 18.

La presenza della fase a’ aumenta la resistenza ed il tasso di incrudimento al diminuire della temperatura. Vi sono altre due effetti non secondari: la trasformazione avviene con aumento di volume e la fase è ferro magnetica.

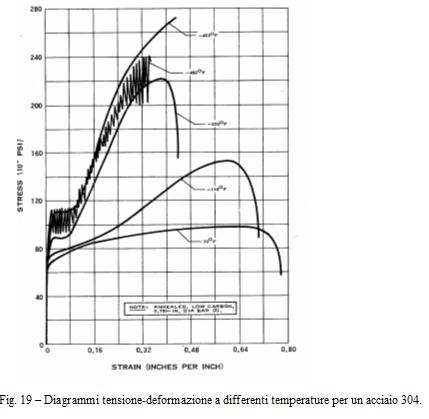

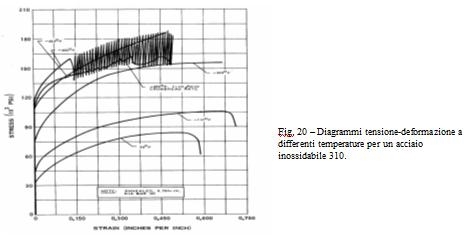

Nelle figure 19 e 20 è riportato l’andamento delle curve sforzo deformazione per gli acciai 304L e 310.

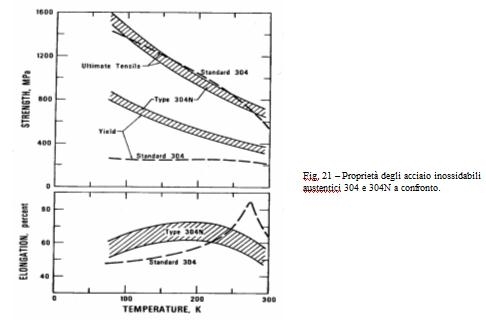

Un sensibile aumento nel carico di snervamento si ottiene con piccole aggiunte di N (0,2%), a prezzo di una accettabile riduzione della duttilità. L’azoto è un elemento stabilizzante e l’aggiunta di manganese che ne aumenta la solubilità nell’austenite, va nello stesso senso.

Nella fig. 21 sono confrontate le caratteristiche meccaniche di un acciaio 304 con un 304N.

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-147 - Michele Cuzzoni, Appunti di Scienza

delle Costruzioni - Università degli Studi di Pavia - Facoltà di Ingegneria -

AA. 1995 - 1996

Bib-TS-148 - Michele Cuzzoni, Appunti di Tecnica delle Costruzioni -

Università degli Studi di Pavia - Facoltà di Ingegneria - AA. 1996 - 1997.