Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Proprietà e metallurgia dell'Acciaio

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-G09 - Proprietà metalli - Pag. ATS-G09.04

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2012 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

L'Acciaio è una lega di ferro e carbonio che contiene una percentuale di carbonio inferiore al 2% e più piccole quantità di altri elementi come silicio, manganese, zolfo e fosforo.

Le proprietà dei vari tipi di acciaio dipendono principalmente dalla quantità di carbonio presente, che ne condiziona la temprabilità, e dalla sua distribuzione nel ferro, dalle ferroleghe aggiunte e dai trattamenti termici subiti.

Generalmente presentano buone proprietàmeccaniche e sono lavorabili per deformazioni plastiche e con le macchine utensili; sono facilmente saldabili.

L’acciaio viene commercializzato in una grande varietà di tipi, ciascuno con caratteristiche diverse, classificabili secondo la composizione chimica, la struttura, il processo di produzione, l'impiego prevalente. Una classificazione molto comune distingue cinque grandi categorie:

Costituiscono oltre il 90% di tutti gli acciai e contengono una quantità variabile, generalmente inferiore all'1,5%, di carbonio, un massimo di 1,65% di manganese, lo 0,60% di silicio e lo 0,60% di rame. Secondo il tenore o percentuale di carbonio, si dividono in:

- extra dolci: carbonio compreso tra lo 0,05% e lo 0,15%;

- semidolci: carbonio compreso tra lo 0,15% e lo 0,25%

- dolci: carbonio compreso tra lo 0,25% e lo 0,40%;

- semiduri: carbonio tra lo 0,40% e lo 0,60%;

- duri: carbonio tra lo 0,60% e lo 0,70%;

- durissimi: carbonio tra lo 0,70% e lo 0,80%;

- extraduri: carbonio tra lo 0,80% e lo 0,85%.

Gli acciai extradolci e dolci sono comunemente indicati come ferro. Gli acciai dolci sono i più comuni e meno pregiati

Sono caratterizzati dalla presenza di quantità variabili di uno o più elementi – quali vanadio, molibdeno, manganese, silicio, rame – in percentuali superiori a quelle contenute negli acciai al carbonio. Gli acciai legati vengono usati nella produzione di molti componenti meccanici: bielle, alberi, perni, sterzi, assali dei veicoli, ecc.

Rappresentano la più recente categoria di acciai e sono noti con la sigla HSLA (acronimo di high-strengthlow-alloy). Contengono solo piccole quantità di altri elementi quali, ad esempio, vanadio, e dunque sono in generale più economici dei normali acciai legati; vengono prodotti con particolari procedure, capaci di conferire loro una resistenza meccanica, anche alle basse temperature, e una resistenza alla corrosione superiori a quelle degli acciai al carbonio.

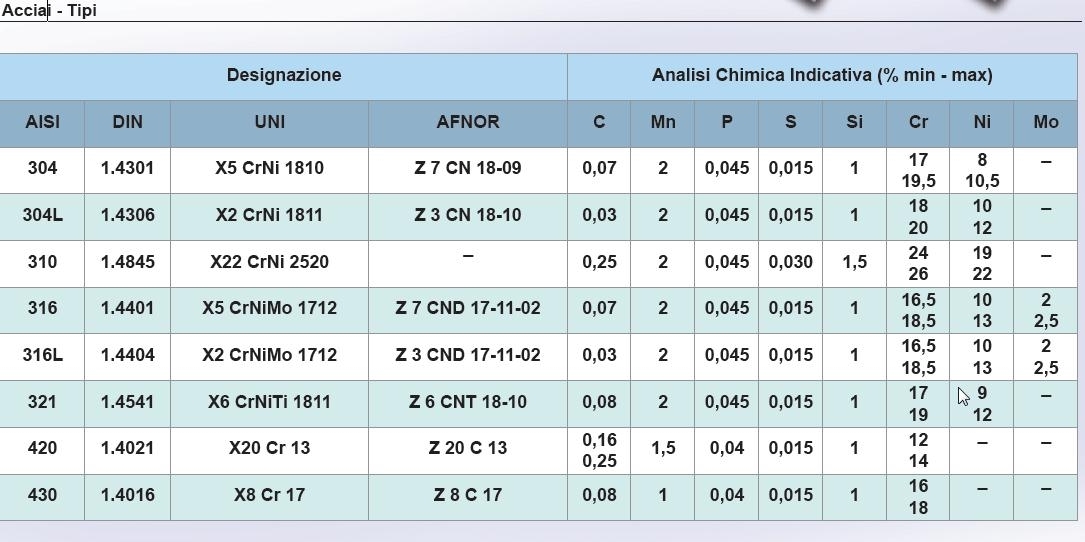

Contengono cromo (in quantità variabile tra il 12% e il 30%), nichel (fino al 35%) e altri elementi leganti, che li rendono brillanti e li proteggono dall'attacco degli agenti atmosferici e di gas e acidi corrosivi.

Presentano una resistenza meccanica non comune.

Trovano impiego nella realizzazione di tubature e serbatoi di raffinerie petrolifere e impianti chimici, di aerei a reazione e capsule spaziali, di apparecchiature e strumenti chirurgici, di protesi dentarie e chirurgiche.

Molto diffuso l'impiego nella produzione di pentolame, posate e utensili da cucina.

Si usano per produrre la maggior parte degli utensili per lavorazioni meccaniche. In particolare, sono detti acciai rapidi quelli che contengono tungsteno, molibdeno e altri elementi leganti che ne aumentano la resistenza all'usura in lavorazioni ad alta velocità; extrarapidi o super-rapidi quelli che contengono anche cromo.

Oltre al carbonio possono essere presenti degli ulteriori elementi alliganti aggiunti per lo più sotto forma di ferroleghe. In base alla composizione chimica gli acciai si possono distinguere in quattro gruppi:

-

acciai non legati sono acciai nel quale i tenori degli elementi di lega rientrano nei limiti indicati dal prospetto I della UNI EN 10020;

-

acciai legati sono acciai per i quali almeno un limite indicato del suddetto prospetto I viene superato.

Per convenzione gli acciai legati si suddividono in:

-

bassolegati: nessun elemento al di sopra del 5%,

-

altolegati: almeno un elemento di lega al di sopra del 5%.

Gli elementi di lega, naturalmente presenti nell'acciaio o aggiunti per conferire caratteristiche specifiche, determinano alcune modifiche delle proprietà chimico/fisiche del materiale, quali ad esempio:

-

fosforo (massima percentuale tollerata 0,05%) e zolfo (massima percentuale tollerata 0,05%):

-

riducono la tenacità dell'acciaio;

-

-

idrogeno:

-

favorisce la fragilità nocivo in tenori superiori a 2 ppm;

-

induce la formazione di fiocchi;

-

-

ossigeno:

-

riduce la lavorabilità a caldo;

-

abbassa le caratteristiche meccaniche;

-

-

azoto:

-

promuove l'invecchiamento dell'acciaio al carbonio;

-

aumenta la resistenza al pitting negli acciai inossidabili;

-

aumenta la resistenza meccanica degli acciai inossidabili;

-

stabilizza l'austenite negli acciai inossidabili;

-

-

manganese (massima percentuale tollerata 0,8%):

-

agisce come desolforante e disossidante;

-

in alte percentuali aumenta il tasso di incrudimento;

-

-

alluminio:

-

dissodante;

-

affinante del grano;

-

-

silicio (massima percentuale tollerata 0,4%):

-

dissodante;

-

-

titanio e niobio:

-

dissodante;

-

denitrurante;

-

affinante del grano;

-

previene la corrosione intergranulare negli acciai inox;

-

-

molibdeno:

-

aumenta la temprabilità;

-

aumenta la resistenza a caldo;

-

aumenta la durezza a caldo e la resistenza all'usura;

-

aumenta la resistenza alla corrosione degli acciai inox;

-

aumenta la resistenza meccanica ad alta temperatura;

-

viene utilizzato con concentrazioni notevoli (9% circa) per produrre acciai per utensili;

-

-

cromo:

-

aumenta la temprabilità;

-

aumenta la resistenza all'usura;

-

aumenta la stabilità al rinvenimento;

-

con concentrazioni superiori al 12% è utilizzato negli acciai inossidabili ferritici e martensitici;

-

-

nichel:

-

aumenta la resistenza e la durezza dopo la bonifica;

-

aumenta di poco la temprabilità;

-

partecipa alla resistenza alla corrosione dell'acciaio inox, dove raggiunge percentuali molto elevate (25% circa);

-

-

vanadio:

-

aumenta la resistenza meccanica e la resistenza all'usura;

-

-

tungsteno:

-

aumenta la resistenza all'usura e la durezza;

-

è impiegato con tenori che vanno dal 13 al 25% negli acciai rapidi per utensili;

-

-

rame:

-

può provocare cricche a seguito di lavorazioni a caldo;

-

migliora la resistenza alla corrosione (acciaio Corten);

-

-

stagno:

-

favorisce la fragilità.

-

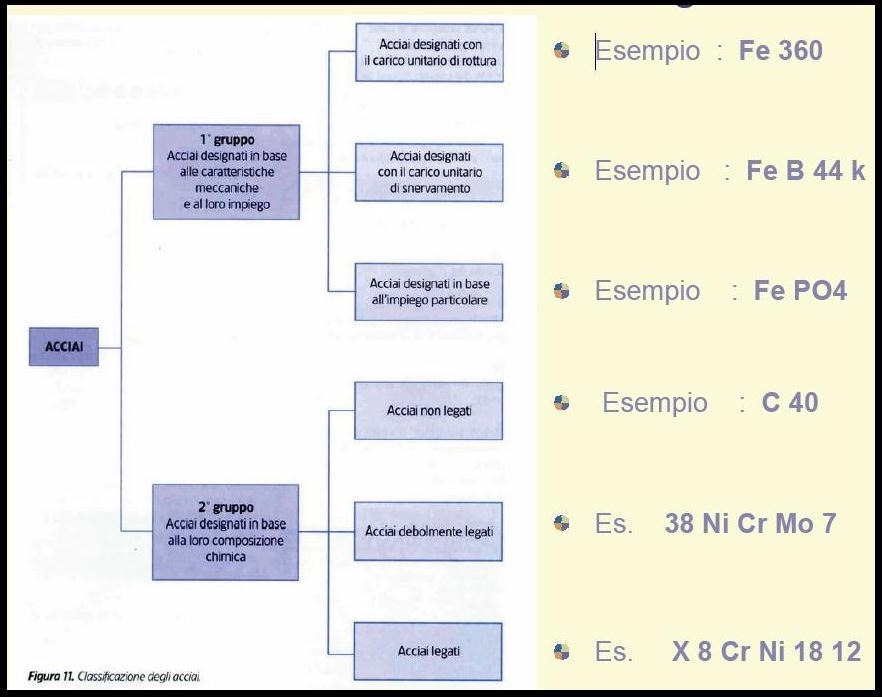

Esistono moltissimi tipi di acciaio, le cui composizioni e denominazioni sono stabilite da apposite norme tecniche: in Europa le euronorme (EN) emesse dal Comitato Europeo di Normazione (CEN) e nel continente americano l'ASTM (American Society Testing Materials), in collaborazione con l'AISI (American Iron and Steel Institute) ed internazionalmente le ISO (International Standard Institute).

Gli acciai possono essere classificati in:

-

gruppo I (UNI EN 10027-2): acciai di base e di qualità.

-

gruppo II: acciai speciali (differiscono dagli altri acciai per la loro composizione chimica).

Costituiscono il tipo più comune e meno costoso. Comprendono gli acciai di base e di qualità, anche detti acciai da costruzione di uso generale.

Hanno caratteristiche meccaniche inferiori rispetto agli acciai speciali. In particolare, sono adatti a resistere a sollecitazioni soprattutto statiche (come nel caso delle costruzioni civili).

Attualmente, sono di solito posti in opera mediante saldatura, da cui la necessità di un'adeguata saldabilità. Sono generalmente impiegati allo stato grezzo di laminazione (non hanno quindi bisogno di essere sottoposti a trattamento termico), anche se in qualche caso sono sottoposti a normalizzazione.

A temperature molto basse possono perdere resilienza, diventando fragili (fenomeno della transizione duttile fragile).

La designazione deve comprendere i seguenti simboli:

-

TA ricottura di distensione

-

TB ricottura di coalescenza

-

TC ricottura completa

-

TD normalizzazione

-

TE normalizzazione e rinvenimento di distensione

-

TF bonifica

-

TG austenizzazione.

Requisiti particolari:

-

KD acciaio adatto alla deformazione plastica a freddo

-

KQ acciaio adatto alla bordatura

-

KR acciaio adatto alla produzione di tubi saldati

-

KU acciaio adatto alla costruzione di utensili

-

KW acciaio adatto all'impiego ad alte temperature.

Corrisponde agli acciai speciali, che sono acciai con caratteristiche particolari. Talvolta hanno caratteristiche meccaniche superiori, che si ottengono a seguito di un appropriato trattamento termico. Si posso dividere in 4 sottogruppi:

-

Acciai non legati (ad eccezione degli acciai per lavorazioni meccaniche ad alta velocità), con tenore medio di manganese inferiore all'1%;

La designazione deve comprendere i seguenti simboli: La lettera C, un numero corrispondente alla percentuale media di carbonio moltiplicata per 100 (ad esempio C50).

-

Acciai non legati con tenore medio di manganese maggiore all'1%; acciai non legati per lavorazioni meccaniche ad alta velocità, debolmente legati con massa ponderale di ciascun elemento inferiore al 5%;

La designazione deve comprendere i seguenti simboli: Un numero corrispondente alla percentuale media di carbonio moltiplicata per 100, i simboli degli elementi di lega se superano un limite loro caratteristico (es. Mn 0,8-1%, Si 1%), il tenore percentuale in massa del primo elemento moltiplicato per: 4 per Ni e Cr 10 per Mo 1000 per B e arrotondato all'intero più vicino (ad esempio 36 CrNiMo7).

-

Acciai fortemente legati (se hanno almeno un elemento di lega superiore al 5%);

La designazione deve comprendere i seguenti simboli: La lettera X, un numero corrispondente alla percentuale media di carbonio moltiplicata per 100, i simboli degli elementi di lega se superano il limite loro caratteristico, le percentuali in massa degli elementi citati solo se superano il 5%, scritti in 2 numeri e separati da trattino (ad esempio X 10CrNi 18-08).

-

Acciai rapidi.

La designazione deve comprendere i seguenti simboli: Lettere HS, i numeri corrispondenti agli elementi in lega separati da trattini. I numeri corrispondono ai seguenti elementi in questo ordine: W, Mo,V, Co (Es. Hs 2-9-1-8).

È adatto a sopportare carichi elevati, urti e soprattutto a resistere a fatica.

Possiede il miglior compromesso fra

resistenza meccanica e tenacità.

Ha una concentrazione di carbonio compreso fra lo 0,21% e lo 0,60%.

Gli elementi leganti, oltre a permettere di diminuire la concentrazione di carbonio

alla quale si ha la massima tenacità, hanno le seguenti funzioni:

-

nichel: favorisce tenacità e temprabilità;

-

cromo: favorisce la temprabilità;

-

molibdeno: opera contro lo svilupparsi della malattia di Krupp (fragilità al rinvenimento);

-

manganese: migliora la temprabilità;

-

vanadio: affina la grana cristallina.

È di solito trattato con la tempra, in acqua o in olio, e con il rinvenimento a circa 620 °C.

Esempi di acciai da bonifica: C40, 39NiCrMo3, 34NiCrMo16, 42CrMo4, 36CrMn5.

Sono di solito acciai dolci o da bonifica con la presenza di alluminio o altri elementi leganti che possano formare nitruri come ad esempio il nichel, cromo, molibdeno. Lo strato nitrurato di spessore 0,2-0,3 mm è ottenuto con un processo di precipitazione dell'azoto. Si ottiene mediante il trattamento in vasche a una temperatura che varia tra i 500 e i 520 °C in presenza di ammoniaca, per una durata di circa 50 ore.

Questi acciai hanno una velocità di raffreddamento talmente bassa che assumono una struttura di tempra (martensitica) per semplice raffreddamento all'aria. Ulteriore caratteristica è la temperatura del rinvenimento, generalmente intorno ai 200 °C. Queste caratteristiche sono dovute al notevole tenore di elementi pregiati in lega, quali il nichel, il cromo, il molibdeno e il tungsteno, che spostano nettamente verso destra le curve anisoterme. Anche le caratteristiche meccaniche sono eccezionali, con resistenze a trazione elevatissime (dell'ordine di 2000 MPa) e una tenacità soddisfacente anche in virtù del raffreddamento meno drastico in aria. Sono autotempranti anche gli acciai al manganese e al nichel corrispondenti a punti della zona a struttura perlitica dei rispettivi diagrammi di Guillet, vicini alla zona di transizione con quelli a struttura martensitica, ma queste leghe non hanno applicazioni pratiche perché troppo fragili.

Interessanti applicazioni hanno invece gli acciai al cromo-nichel con C = 0,3% - 0,5%; Ni = 3% - 6%; Cr = l% - 2%, e somma dei tre elementi almeno uguale a 5%. Tali materiali dopo ricottura presentano struttura perlitica, assumono facilmente struttura martensitica con semplice raffreddamento all'aria e hanno sia elevata durezza che duttilità e tenacità soddisfacenti: possono rappresentare una valida alternativa ad acciai cementati o nitrurati. Caratteristiche di questi acciai sono:

-

indeformabilità alla tempra, permettendo al pezzo di essere temprato successivamente alla lavorazione senza comprometterne la forma;

-

semplificazione dei cicli di lavorazione con la soppressione di qualsiasi operazione di indurimento superficiale;

-

assenza dello strato superficiale fragile la cui presenza che con la nitrurazione, impedisce di elevare la pressione unitaria, per pericolo di sfondamento dello strato stesso;

-

resistenza elevata del pezzo, molto superiore a quelle ottenibili nel nucleo sia con gli acciai da cementazione sia con quelli da nitrurazione.

-

la tempra non richiede vasche di raffreddamento e in presenza di aria calma risulta sufficientemente omogenea, dunque ideale per componenti di grosse dimensioni..

Per eseguire la

carbocementazione conviene adoperare un acciaio con bassa percentuale di carbonio,

non superiore allo 0,20%, per velocizzarne la diffusione

e contemporaneamente avere già un nucleo tenace.

Essendo la cementazione costosa, non conviene risparmiare sulla tempra, che

invece è indispensabile per massimizzare la durezza ottenibile. Il

rinvenimento si ferma sempre al primo stadio.

Possono essere acciai non legati (C10, C16) oppure debolmente legati. Si utilizzano i leganti tipici dell'acciaio da bonifica:

-

nichel, per la tenacità e la temprabilità;

-

cromo e molibdeno, per la temprabilità e la stabilizzazione dei carburi.

Esempi: C10 (è il più debole), C16, Acciaio 16NiCrMo12 (è il più forte), Acciaio 20NiCrMo2, Acciaio 18NiCrMo5.

Proprietà richieste sono:

-

tensione di snervamento vicina alla tensione di rottura;

-

resistenza alla fatica, ottenuta con struttura omogenea di almeno 80% di martensite al cuore (quindi l'acciaio è molto temprabile).

Con le leghe al solo carbonio,

in concentrazione superiore allo 0,40%, si hanno gli

acciai armonici, per cemento

armato precompresso, funi (in questo caso vengono

patentati), strumenti musicali.

Per usi più impegnativi si aggiunge soprattutto il silicio fino

al 2%, che rafforza ma infragilisce; il cromo aumenta la

temprabilità, il

nichel aumenta la tenacità.

Alcuni esempi: 55Si7 per

sospensioni e balestre dei treni; 52SiCrNi5 per molle di pregio;

50CrV4 (KVRG).

Si esegue sempre il

rinvenimento a 450 °C così che i carburi precipitino ma non inizino a

coalescere.

Sono acciai di altissima qualità, sono esenti da materiali intermetallici. Hanno un alto tenore di carbonio e si ottengono da una tempra seguita da rinvenimento a circa 150 °C.

- Proprietà

- elevata durezza

- resistenza ad usura

- elevata resistenza a fatica.

Il più utilizzato è l'acciaio 100Cr6.

Acciaio inox o acciaio inossidabile è il nome dato correntemente agli

acciai con un tenore di cromo

indicativamente superiore al 13%, per la loro proprietà di non arrugginire se

esposti all'aria e all'acqua: il cromo,

ossidandosi a contatto con l'ossigeno,

si trasforma in

ossido di cromo (CrO2) che crea uno strato aderente e molto

resistente, impedendo un'ulteriore ossidazione (tale fenomeno è noto come

passivazione).

Sono una classe estremamente importante di acciai, usata per gli scopi più

disparati: a partire dalla loro scoperta nel 1913, e grazie

soprattutto ai successivi progressi della

metallurgia fra gli anni '40

e sessanta,

hanno ampliato il loro sviluppo e le loro applicazioni; tuttora vengono

perfezionati e adattati alle richieste dei vari settori industriali, come il

petrolifero/petrolchimico,

minerario, energetico, nucleare ed alimentare (molto noto in quest'ultimo

settore l'acciaio inox 18/10, contenente il 18% di Cromo ed il 10% di Nichel).

Per le applicazioni meno severe si possono usare acciai al solo carbonio, altrimenti è necessario aggiungere elementi leganti per aumentare la durezza.

-

Carbonio: una concentrazione dello 0,6% potrebbe già offrire la massima durezza, tuttavia parte del C si combina con altri elementi presenti e quindi può essere necessario aumentarne il contenuto.

-

Manganese: ha azione disossidante, migliora la temprabilità e facilita la formazione di carburi.

-

Silicio: ha azione disossidante, aumenta la resistenza all'ossidazione.

-

Cromo: aumenta la temprabilità, stabilizza i carburi.

-

Vanadio: previene l'ingrossamento del grano, utile per avere durezza ad alta temperatura.

-

Tungsteno e molibdeno: utili per la resistenza all'usura alle alte temperature.

-

Cobalto: presente negli acciai super-rapidi.

Data la presenza di carburi di difficile soluzione, la tempra è

eseguita ad alta temperatura; si deve comunque valutare bene quest'ultima in

quanto, se troppo bassa, il carbonio non si scioglie e si forma martensite

povera; se troppo alta, un'eccessiva quantità di carbonio entra nell'austenite

stabilizzandola fino a bassa temperatura.

Nel caso di acciai per lavorazioni a caldo e rapidi, si ha un indurimento

secondario aumentando la temperatura di

rinvenimento oltre i 400 °C.

È la più importante tipologia di acciaio utilizzato nella costruzione di utensili per la lavorazione veloce del metallo. Se ne può fare la seguente schematizzazione:

-

super rapido (ad esempio X78WCo1805 KU), riconoscibile dalla presenza del cobalto e adatto ad alte velocità di taglio (vt = 40 m/min su materiale con Rm = 500 MPa) ma non ad utensili sottoposti ad urti (ad esempio: barrette, placchette, frese...);

-

rapido (ad esempio X85WMo0605 e X85WMoCoV6.5.4.2 KU), che si distingue dal precedente soprattutto per l'assenza del cobalto, acquistando così maggiore tenacità (punte elicoidali, maschi, creatori, coltelli...);

-

semi rapido per medie e basse velocità di taglio (vt = 15 m/min su materiale con Rm = 500 MPa).

Normalmente l'acciaio rapido è ricotto a 800-900 °C, temprato a 1180-1300 °C e rinvenuto a 550 °C anche più volte (a causa dell'enorme quantità di austenite residua).

È una tipologia di acciaio utilizzato nelle lavorazioni con temperatura maggiore di 300 °C e le sue caratteristiche principali sono:

- resistenza all'ossidazione

- resistenza meccanica a caldo

- resistenza allo shock termico

- resistenza alla fatica termica

Le ultime due caratteristiche derivano dall'elevata tenacità del materiale dovuta alla bassa concentrazione di carbonio (0,3% - 0.4% C) e alla presenza del Vanadio che serve per mantenere ridotte le dimensioni del grano ad alte temperature.

L'elevata durezza è solitamente dovuta all'alto tenore di carbonio; altre proprietà, quali tenacità, resistenza all'usura, indeformabilità al trattamento termico, penetrazione di tempra, capacità di taglio..., sono raggiunte con ulteriori elementi in soluzione. Non ci si deve stupire quindi della composizione molto varia di questi acciai: al carbonio, al cromo-carbonio, al tungsteno-cromo, al tungsteno e al manganese-vanadio.

Il

rinvenimento deve essere attorno ai 200 °C, altrimenti si decompone la martensite.

Esempi di acciaio di questa categoria sono

X210Cr13, che si può usare per la costruzione di lame per

sega circolare,

107WCr5KU, impiegato negli utensili per la lavorazione del legno,

X205Cr12KU, utile per esempio per la produzione di

punzoni per stampi

di

pressatura di polveri metalliche.

Normalmente l'acciaio ha una struttura cristallina; con velocità di raffreddamento estremamente rapide è possibile inibire la nucleazione, ottenendo una struttura amorfa (stato vetroso). Questo tipo di materiale detto acciaio amorfo o acciaio vetroso può essere, considerato come un liquido super-viscoso, alla pari del comune vetro. Esistono da tempo procedimenti (quali il melt spinning o l'atomizzazione), che permettono di ottenere tali strutture.

Recentemente (articolo sulla rivista Physical Review Letters del 18 giugno 2004) è stato descritto un procedimento più efficace, a lungo inseguito dai metallurgici, per ottenere acciai amorfi.

Alla base del processo, vi è l'aggiunta alla lega di opportuni elementi, quali l'ittrio, che inibiscono la nucleazione, favorendo il mantenimento dello stato amorfo. L'acciaio risultante ha una durezza e una resistenza circa doppia/tripla rispetto a quelle dei migliori acciai convenzionali.

Per trattamento termico si intende il ciclo termico di riscaldamento effettuato in predeterminate condizioni e temperature a cui devono seguire raffreddamenti, più o meno lenti, con lo scopo di fare assumere ad un metallo o ad una lega metallica (solitamente acciaio) quelle strutture cristalline che gli conferiscono determinate caratteristiche meccaniche e/o tecnologiche.

Per comprendere l'effetto dei trattamenti termici sulla struttura di una lega metallica, è necessario conoscere il diagramma di stato della lega stessa. Tale conoscenza non è tuttavia sufficiente, difatti i diagrammi di stato definiscono le strutture di equilibrio di un metallo o una lega ad una determinata temperatura. Le relative curve sono quindi ricavate applicando riscaldamenti e raffreddamenti molto lenti (tali da consentire il raggiungimento dell'equilibrio ad ogni temperatura).

Per questo motivo, un importante ruolo è svolto dalla velocità di raffreddamento o di riscaldamento della trasformazione. Tale velocità non solo influisce sulle temperature di transizione (che in genere saranno diverse da quelle ricavate dai diagrammi di stato), ma anche sulla natura stessa della struttura ottenuta, con la possibilità di ottenere costituenti metastabili (quali ad esempio la martensite negli acciai) assenti nel diagramma di stato.

Possono essere suddivisi in due grosse categorie a seconda che si abbia trasformazione di fase o meno.

Processo utile ad annullare gli effetti di qualsiasi trattamento effettuato in precedenza, con l'eliminazione nell'ordine di

-

tensioni residue e incrudimento

-

alterazioni della microstruttura

-

segregazioni

È un particolare tipo di ricottura, eseguito a 70 °C sopra Ac3, con il

quale si ottiene un'affinazione della grana cristallina, per migliorare le

caratteristiche meccaniche finali di un pezzo.

Il riscaldamento avviene in campo

austenitico ed è seguito da un raffreddamento in aria calma.

Un materiale è dolce se si adatta bene alla trasformazione a cui è

sottoposto, ovvero se ha durezza

bassa e alti allungamenti. Al termine dell'incrudimento

(dovuto a

deformazione plastica a freddo) il materiale è molto duro, quindi si

effettua un riscaldamento per migliorare le

proprietà meccaniche. Si tratta di uno dei trattamenti più diffusi in

quanto la deformazione plastica a freddo è una delle lavorazioni più

diffuse.

Si hanno processi di recovery e

ricristallizzazione che eliminano tutte le

dislocazioni prodotte dall'incrudimento. Come conseguenze si ha un netto

incremento dell'allungamento e una generazione di orientazioni preferenziali

nei grani.

È un riscaldamento a 150-180 °C che provoca una leggera riduzione delle tensioni interne, senza diminuire troppo la durezza. In pratica è il primo stadio della ricottura di addolcimento.

Detta anche globulizzazione, è un processo che ha come obiettivo

l'ottenimento di cementite sferoidale, operando a temperature prossime ad A1.

Da un punto di vista meccanico si ottiene un materiale simile alla

ghise sferoidali: si impedisce il moto delle cricche in quanto si riduce

sensibilmente l'angolo di partenza della cricca. Permette di associare alti

allungamenti con buone resistenze, senza che il materiale sia eccessivamente

fragile.

Viene utilizzata, ad esempio, per la realizzazione delle cerniere degli

armadi.

È un trattamento termico consistente in un riscaldamento seguito da

raffreddamento a velocità controllata, cui possono venire sottoposti acciai e

leghe leggere per ridurre la

fragilità indotta dalla tempra, a scapito però di parte della durezza.

Il rinvenimento è suddiviso in diversi stadi a seconda della temperatura

alla quale è portato l'acciaio, e all'aumentare di questa si ottiene una

struttura con proprietà meccaniche sempre migliori (a parte la citata

diminuzione della durezza). Di solito il trattamento di rinvenimento viene

effettuato subito dopo la tempra.

Il trattamento di tempra più rinvenimento al 4º stadio prende il nome di "bonifica".

Si applica a materiali

martensitici e porta alla formazione di bainite.

Si passa da una struttura bct ad una ferrite

cubica e

cementite.

Viene eseguita su acciai a medio contenuto di carbonio (C) per eliminare le caratteristiche negative degli acciai semplicemente temprati, vale a dire l'eccessiva fragilità e la presenza di austenite residua. Consiste in una tempra con successivo rinvenimento al 4º stadio, cioè portando l'acciaio a 600-650 °C.

È possibile ottenere la struttura nota come sorbite

da rinvenimento, che presenta il miglior compromesso fra caratteristiche

meccaniche e resistenza agli urti.

In genere si usano acciai con un tenore di carbonio compreso fra 0,25% e

0,6% di carbonio, con percentuali variabili di elementi leganti come nichel, cromo, molibdeno

e più raramente vanadio.

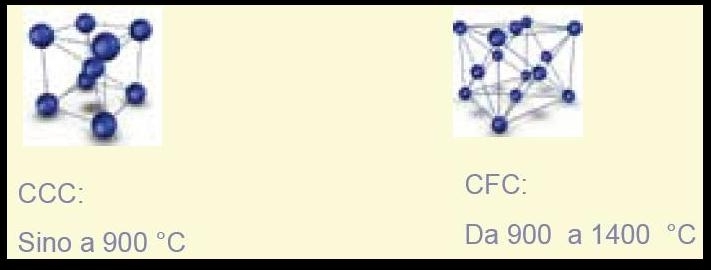

In un acciaio riscaldato al elevata temperatura ,per effetto di un brusco raffreddamento la struttura tenta di modificarsi da CCC aCFC , ma non riesce ad espellere gli atomi di carbonio.

Si porta l'acciaio ad una temperatura di 50 °C superiore ad Ac3 (temperatura alla quale avviene la completa trasformazione in austenite), poi si raffredda rapidamente per ottenere martensite.

La struttura assume le dimensioni di CCC con all’interno gli atomi di carbonio, deformandosi

Il reticolo è molto resistente all’usura ed ha elevata durezza, ma meccanicamente fragile.

Detto anche semplicemente cementazione, è un trattamento termico che

consiste nell'aumentare il contenuto di carbonio nello strato superficiale a una

temperatura superiore a quella che rende il reticolo cristallino in grado di

assorbire carbonio; questo permette, con la successiva tempra, di

ottenere uno strato superficiale molto duro di martensite

(una struttura non presente nel

diagramma di equilibrio Fe-C), permettendo al pezzo di mantenere buone

caratteristiche meccaniche di

elasticità. Si può fare in forma solida, liquida o gassosa, ed è seguita

dalla tempra del materiale. I pezzi cementati perdono però gradatamente le loro

caratteristiche superficiali se sottoposti a temperature oltre i 200 °C.

La fase più lenta del processo, e quindi quella dominante, è la diffusione

all'interno della matrice metallica; essa è regolata dalla seconda

legge di Fick.

Come la

carbocementazione, anche questo è un processo di indurimento superficiale:

l'acciaio viene portato a 500 °C e investito da una corrente di ammoniaca

gassosa che si dissocia in azoto e idrogeno.

L'azoto viene assorbito dagli strati superficiali del metallo con

cui forma

nitruri, prevalentemente Fe4N, molto duri.

Lo spessore dello strato indurito è minore di quello ottenuto per cementazione,

ma in compenso la sua durezza è molto maggiore e rimane stabile fino a

temperature di 600-700 °C. Esiste pure la

carbonitrurazione: tale processo di indurimento è simile, ma avviene a

temperature molto superiori ai 500 °C.

Il trattamento di cianurazione degli acciai consiste nel riscaldare i pezzi a una temperatura di circa 800 °C immergendoli o cospargendoli di cianuro di potassio. Si mantengono nel bagno liquido per circa 10 - 15 minuti e quindi si raffreddano rapidamente. Si applica solitamente agli acciai a basso tenore di carbonio, per aumentarne la durezza. I componenti essenziali dei bagni al cianuro consistono nel cianuro complesso di cadmio, nel cianuro di sodio o di potassio libero e nell'idrossido di sodio o di potassio. Accanto a questi costituenti si trova sempre il carbonato alcalino che si forma spontaneamente con l'anidride carbonica dell'aria.

Comunemente chiamato "cementazione al boro", è un trattamento in grado di conferire durezze superiori a 2000 HV. Il processo viene condotto a temperature prossime agli 850 °C posizionando i pezzi meccanici in cassette in acciaio inossidabile alla presenza di carburo di boro e fluoruri alcalini. Il tempo di permanenza a temperatura è direttamente proporzionale alla profondità che si vuole ottenere.

Il calmaggio è una fase del processo di produzione dell'acciaio, che consiste nella disossidazione totale o parziale del tenore di ossigeno disciolto nel bagno di acciaio liquido. Nell'acciaio liquido è presente, al termine dell'affinazione in convertitore, dell'ossigeno disciolto nel bagno metallico che combinandosi con il carbonio residuo in soluzione genera monossido di carbonio (CO) gassoso. Nel caso di acciai non calmati (cioè non disossidati) lo sviluppo di CO è particolarmente evidente e tali acciai sono detti effervescente. L'acciaio così prodotto non è facilmente deformabile. Per ridurre tale fenomeno si deve disossidare l'acciaio; allo scopo (in fase liquida, in siviera) vengono aggiunte opportune dosi di alluminio, silicio e manganese, che formano con l'ossigeno degli ossidi solidi. Si produce così acciaio calmato, semicalmato o equilibrato. L'alluminio è aggiunto sotto forma di alluminio nocelle o alluminio in filo, mentre il silicio ed il manganese comunemente come ferroleghe.

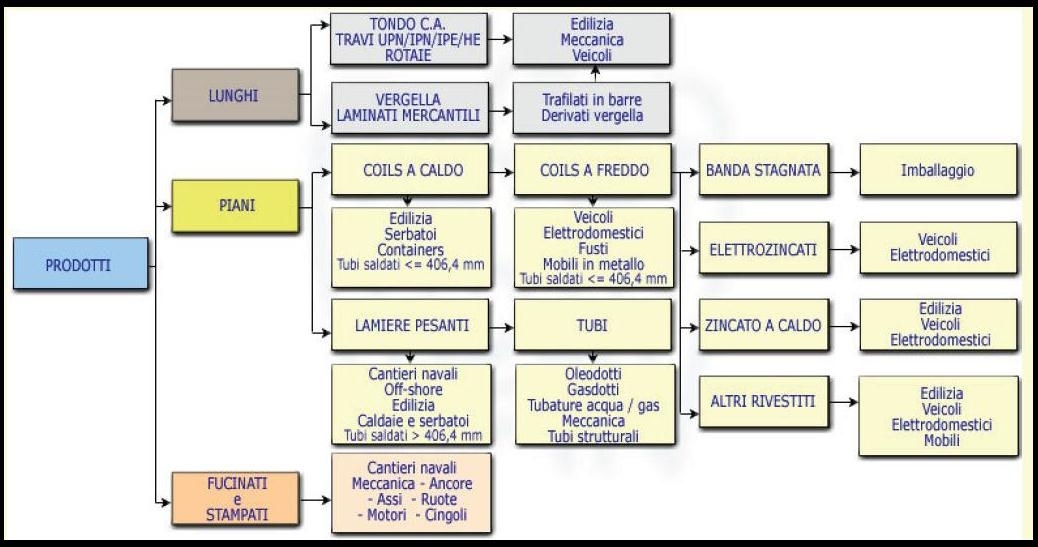

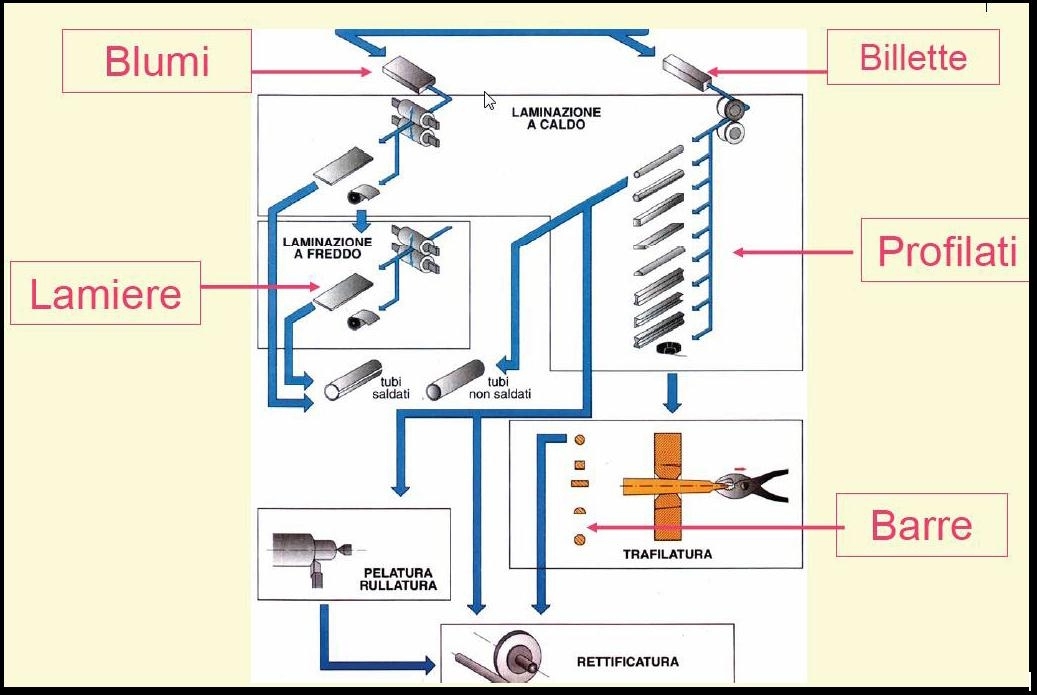

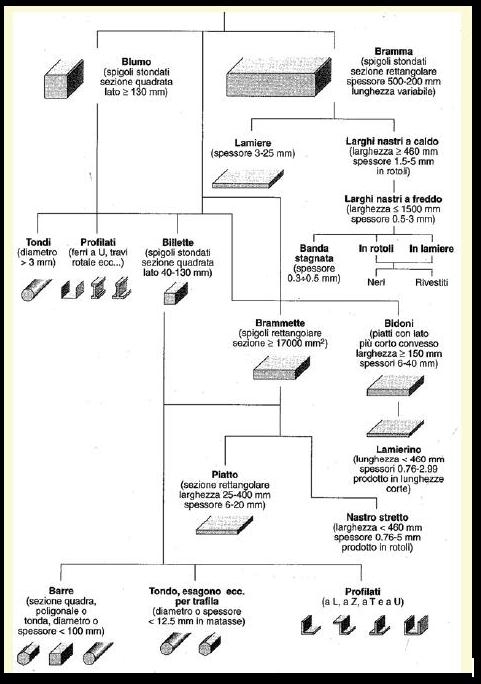

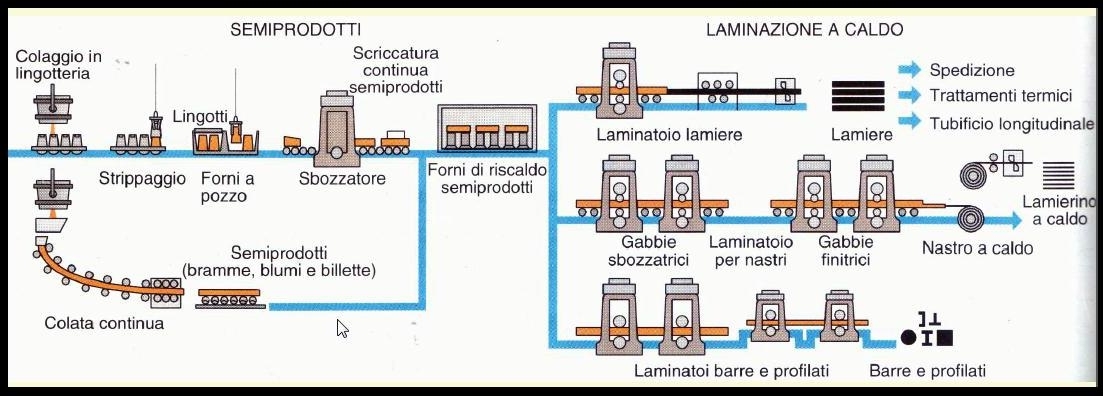

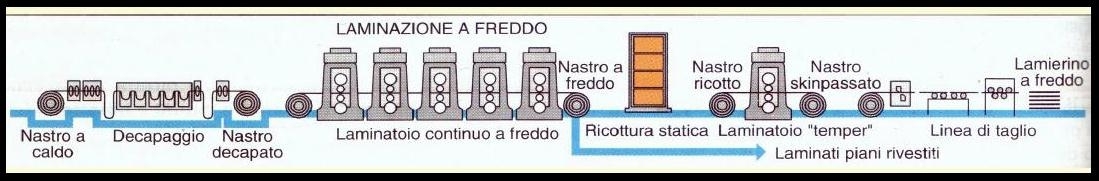

I manufatti finiti di acciaio che interessano maggiormente sono quelli laminati a caldo.

Essi si distinguono in prodotti piatti e prodotti profilati.

Del primo gruppo fanno parte:

- le lamiere: prodotto in lastre piane con bordi liberamente espansi

nella

laminazione. Il formato delle lastre di lamiera è generalmente

rettangolare o quadrato. a seconda dello spessore si distinguono in:

- lamiere sottilissime: spessore sotto i 0,5 mm

- lamiere sottili: spessore sotto i 3,0 mm

- lamiere medie: spessore da 3,0 a 4,75 mm

- lamiere spesse: spessore oltre i 4,75 mm.

- i larghi piatti: prodotto laminato in tavole larghe. La larghezza è maggiore di 150 mm e il suo spessore minimo e di circa 5 mm.

- i nastri: prodotto laminato con bordi espansi liberamente, che

immediatamente dopo la laminazione viene avvolto in un rotolo. a seconda della

larghezza di distinguono:

- nastro largo: larghezza almeno di 600 mm.

- nastro stretto e medio: larghezza sotto i 600 mm;

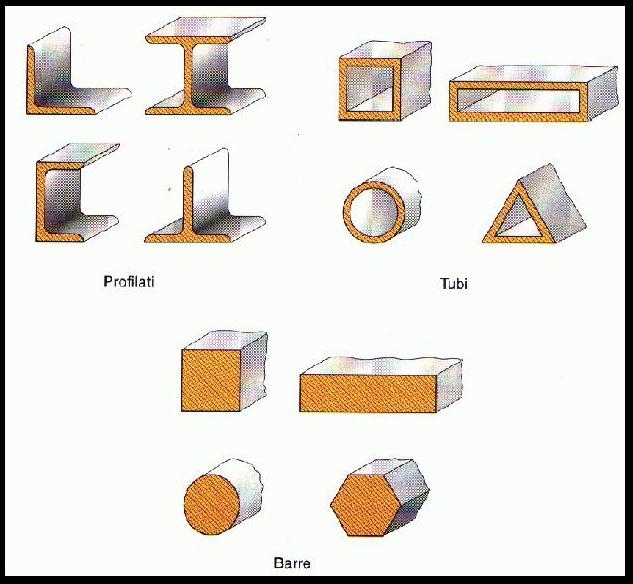

I prodotti profilati si distinguono in:

- acciai profilati: prodotto finito trafilato a caldo in barre diritte la cui sezione può essere a T a doppio T a H a U a L (angolari), ecc.

- acciai in barre: prodotto finito trafilato a caldo che normalmente viene fornito in barre dritte: la sua sezione è normalmente circolare, ma può avere anche altre forme.

- fili laminati: prodotto finito laminato ed avvolto a caldo in rotoli. La sezione è normalmente circolare ma può avere anche altre forme.

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-010 - M. Cavallini, F. Iacoviello - Materiali Metallici - Francesco Ciolfi Editore, via E. De Nicola, Cassino

Bib-TS-011 - W. Nicodemi - Metallurgia - Masson, Milano

Bib-TS-012 - A. Cigada - Struttura e proprietà dei materiali metallici - Città Studi, Milano

Bib-TS-013 - Lucidi del corso di "Metallurgia" sono disponibili in formato pdf all’indirizzo: http://www.metallurgia.unicas.it

Bib-TS-092 - L. Mugnani - Manuale pratico di fonderia - Milano, 1928