Portale "Ingegneria e Campanologia" - Autore - Sommario - Mappa del Sito - Home

Proprietà e metallurgia dell'Acciaio

AREA I - ARTE TECNICO-SCIENTIFICA (ATS)

Cap. ATS-G09 - Proprietà metalli - Pag. ATS-G09.01

Gli argomenti trattati sono stati inseriti da Ing. Arch. Michele Cuzzoni nel 2012 - © Copyright 2007- 2025- e sono desunti dalla documentazione indicata in Bibliografia a fondo pagina

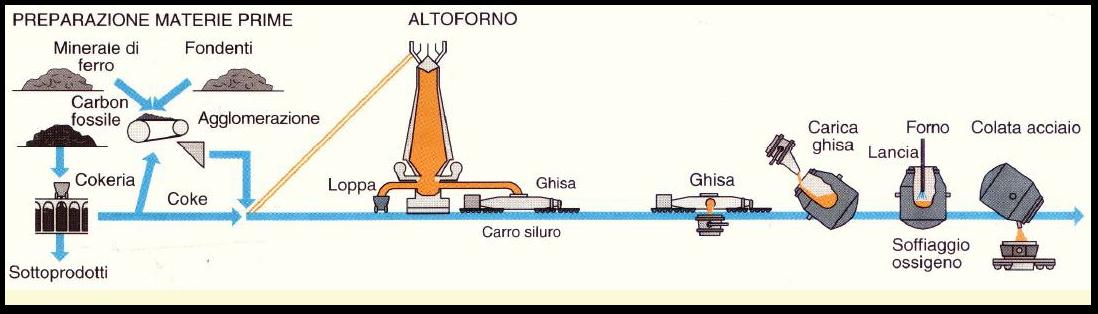

In acciaieria la ghisa viene versata in un grosso recipiente chiamato convertitore (LD) .

Qui viene insufflato ossigeno che sottrae carbonio alle ghise trasformandole in acciaio (affinazione).

I principali processi per la fabbricazione dell’acciaio prendono il nome dal convertitore utilizzato.

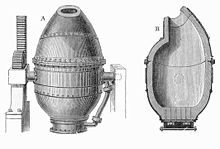

1855 Henry Bessemer brevetta il metodo per fabbricare l'acciaio.

L'inventore inglese (1813-1898) inventa il convertitore che prenderà il suo nome e che per la prima volta permette di realizzare acciaio in grande quantità e a basso costo, rivoluzionando l'industria metallurgica che proprio in questi anni sta vivendo il suo momento d'oro con le applicazioni del motore a vapore (Newcomen), della ferrovia (Stephenson), dei battelli a motore (Fulton).

Fino a questo momento l'acciaio (lega di ferro con una percentuale di carbonio inferiore all' 1,8%) veniva prodotto con molta difficoltà per assicurare una decente resistenza, poichè risultava non omogeneo.

Il convertitore di Bessemer, carica la ghisa liquida, quindi si insuffla dal fondo aria sotto pressione attraverso una serie di fori.

L’ossigeno ottenuto nell’aria reagisce col carbonio della ghisa producendo CO e CO2.

La differenza tra il convertitore Bessemer e quello Thomas sta nel rivestimento di refrattario interno al convertitore stesso: infatti nel primo il rivestimento refrattario è acido perché più adatto per raffinare ghisa ricca di silicio, mentre nel secondo è basico perché più adatto per affinare ghisa ricca di fosforo. Tali convertitori sono però oggi praticamente abbondanti.

Il nome deriva dal forno a riverbero ideato nel 1865 circa in Francia dai fratelli Martin e dai fratelli tedeschi Siemens che pensarono ad un recupero di calore per raggiungere temperature elevate.

La volta del forno, in refrattario acido, ha il compito di riverberare le fiamme e il calore sulle cariche disposte sulla suola. Il recupero del calore avviene quando i fumi prodotti dalla combustione sono convogliati in apposite camere. Qui cedono parte del proprio calore al gas, che può essere metano o gas di cokeria, e all’aria, prima che questi ultimi siano inviati in laboratorio.

Le camere sono in totale 4, 2 per l’aria e 2 per il gas. Quando il gas e l’aria entrano nel laboratorio, a temperatura molto alta, bruciano tra loro producendo una lunga fiamma che riscalda la carica metallica. Questa fiamma percorre tutto il laboratorio nella sua lunghezza, portando la carica a una temperatura di 1800°C.

A intervalli di circa mezz’ora, attraverso apposite valvole di inversione del gas, si inverte il ciclo inviando aria e gas combustibile dalla parte opposta del laboratorio.

Questo tipo di forno non si costruisce più dal 1967 e quelli esistenti saranno ormai usati fino al loro disarmo, per poi essere sostituiti da convertitori L.D. o forni elettrici.

Costruito nel 1953 in Austria nelle 2 città di Linz e Donawitz, è conosciuto in Europa come convertitore L.D. Negli Stati Uniti questo tipo di convertitore è conosciuto con la sigla B.O.P. , dalle iniziali di Basic Oxigen Process.

Si tratta di digerire ad alta velocità sulla superficie della ghisa liquida contenuta nel convertitore un getto di ossigeno puro al 99,5%, servendosi di una lancia raffreddata internamente ad acqua.

Questo tipo di convertitore è molto usato perché riesce a produrre una colata ogni 40-50 minuti e perché l’acciaio prodotto è di ottima qualità. Il forno è caricato con rottame di ferro e ghisa liquida di prima fusione, e ha ormai reso antiquati i processi di affinazione Bessemer e Thomas.

La sigla O.B.M. significa Oxigen Boden Max-Hutte e il processo fu sviluppato dalla società tedesca Maximilian Hutte nel 1967.

E’ un processo che accomuna i processi Thomas e L.D. ; infatti dal fondo del convertitore, attraverso una serie di fori, è insufflato ossigeno puro che si miscela, entrando nel convertitore, con metano o propano.

Lo scopo dell’ossigeno è quello di decarburare la ghisa, mentre l’aggiunta di metano o di propano riesce a raffreddare la zona del forno dove l’ossigeno entra a contatto con la ghisa. Il raffreddamento si verifica perché avviene una reazione chimica nel metano o propano detta piroscissione; con questo raffreddamento si evita ala rapida corrosione del fondo del convertitore.

Il forno elettrico è oggi quello più usato, ed è caricato con rottame di ferro, calcare e piccoli pezzi di ghisa per la ricarburazione.

E’ costituito da una volta di mattoni refrattari silicei tenuti assieme da una fasciatura in lamiera d’acciaio.

Ci sono poi 2 elettrodi di grafite se la corrente è monofase, o 3 elettrodi di grafite se la corrente è trifase (oggi si usa la corrente trifase).

Questi elettrodi hanno lo scopo di far scoccare archi voltaici con il materiale introdotto (o carica metallica) per portarlo a fusione. La carica è preparata introducendo dall’alto rottami di ferro e dalla porta posteriore la ghisa e il calcare, quindi si dà corrente.

Gli archi voltaici producono molto calore che si trasmette, per irraggiamento, alla carica riscaldandola e portandola alla temperatura di circa 1550-1600°C. Quando l’acciaio fuso è pronto si attiva il pistone oleodinamico del dispositivo di ribaltamento; il forno ruota quindi su una culla metallica dal canale di colata fuoriesce l’acciaio fuso raccolto poi nella siviera.

La sigla significa Argon Oxigen Decarburation, ossia decarburazione a mezzo di argon e ossigeno, e il processo compare negli stabilimenti siderurgici verso il 1970.

E’ utilizzato per la produzione di acciaio inossidabile in coppia con un altro forno, ad esempio con quello elettrico dal quale riceve l’acciaio già parzialmente decarburato.

Nel convertitore A.O.D. è immesso argon (o azoto) miscelato con ossigeno attraverso dei tubi posti appena al di sopra della base del convertitore.

La presenza della miscela aron-ossigeno genera una temperatura del bagno metallico più bassa e riduce la reattività che avrebbe il solo ossigeno con il carbonio e il cromo.

Quest’ultimo è presente in tenore elevato, anche del 18%, negli acciai inossidabili per conferire appunto l’inossidabilità. Con questo convertitore si può spingere la decarburazione fino a ottener acciai inossidabili con tenore di carbonio dello 0,01%, i cosiddetti acciai Low Carbon.

Portale "Ingegneria e

Campanologia" -

Autore -

Sommario

- Mappa del Sito -

Home

Bib-TS-010 - M. Cavallini, F. Iacoviello - Materiali Metallici - Francesco Ciolfi Editore, via E. De Nicola, Cassino

Bib-TS-011 - W. Nicodemi - Metallurgia - Masson, Milano

Bib-TS-012 - A. Cigada - Struttura e proprietà dei materiali metallici - Città Studi, Milano

Bib-TS-092 - L. Mugnani - Manuale pratico di fonderia - Milano, 1928

Bib-TS-093 - Dispense di Chimica - A.A. 1992/1993 - Facoltà di Ingegneria Edile / Architettura - Pavia